Ek vind skeurweerstand van die allergrootste belang. Materiale verduur konstante beweging, spanningspunte of kerfplekke. Dit is van kritieke belang vir materiale onder spanning of in skuurtoestande. Klein defekte kan vinnig groter mislukkings word.professionele vervaardiger van buiteluggeweefde kintstofprioritiseer skeurweerstand van materiaal. Hulle versekerbuitesportstof gehaltebeheerDit sluit in100% polyester gemengde buitelugstofsterkte'nprofessionele vervaardiger van uniformstofbehoeftesskeurbestande materiaal.

Belangrike punte

- Skeurweerstand verhoed dat klein skade groot probleme word.laat produkte langer houen hou mense veilig.

- Ons meet skeurweerstand met spesiale toetse. Hierdie toetse wys hoeveel krag 'n materiaal kan hanteer voordat dit skeur.

- Skeurweerstand is belangrik vir baie dinge. Dit help om die keuse te maakbeste materiale vir klere, tente en motoronderdele.

Waarom skeurweerstand saak maak vir materiaalduursaamheid

Voorkoming van katastrofiese mislukking

Ek verstaan dat skeurweerstand 'n kritieke eienskap is. Dit verhoed direk dat klein skade 'n groot mislukking word. 'n Klein kerf of 'n klein sny kan vinnig onder spanning uitbrei. Hierdie uitbreiding lei tot 'n volledige materiaalineenstorting. Hoë skeurweerstand beteken dat die materiaal hierdie voortplanting kan weerstaan. Dit beperk die skade tot 'n gelokaliseerde area. Hierdie vermoë is noodsaaklik vir die handhawing van strukturele integriteit. Dit verhoed dat 'n klein fout 'n katastrofiese gebeurtenis veroorsaak.

Verlenging van produklewensduur

Ek glo dat materiale met beter skeurweerstand eenvoudig langer hou. Produkte word daagliks met slytasie gekonfronteer. Hulle kry te doen met haakplekke, skuurplekke en impakte. 'n Materiaal wat skeurbestand is, sal hierdie uitdagings beter weerstaan. Hierdie duursaamheid vertaal in 'n verlengde produklewensduur. Verbruikers trek voordeel uit produkte wat nie gereelde vervanging nodig het nie. Vervaardigers kry 'n reputasie vir gehalte en betroubaarheid. Dit is 'n wen-wen-situasie vir almal betrokke.

Versekering van prestasie en veiligheid

Ek prioritiseer skeurweerstand omdat dit 'n direkte impak op werkverrigting en veiligheid het. In baie toepassings kan materiaalversaking ernstige gevolge hê. Stel jou 'n veiligheidsharnas of 'nbeskermende kledingstuk'n Skeur in hierdie items benadeel hul funksie. Dit plaas die gebruiker in gevaar. Hoë skeurweerstand verseker dat die materiaal presteer soos bedoel. Dit behou sy beskermende eienskappe selfs onder spanning. Hierdie betroubaarheid is ononderhandelbaar vir veiligheidskritieke produkte. Ek oorweeg hierdie aspek altyd tydens materiaalkeuse.

Werklike scenario's en materiële stres

Ek sien die belangrikheid van skeurweerstand duidelik in baie werklike toepassings. Materiale word voortdurend onderworpe aan spanning wat tot skeur kan lei. Hierdie spanning kom van verskeie bronne.

- Gewone klereDaaglikse bewegings en toevallige haakplekke toets die materiaal.

- Atletiese klereIntense fisiese aktiwiteit plaas spanning op nate en materiaalpanele.

- KampeertoerustingTente en rugsakke teëkom skerp rotse en takke.

- MeubelsBekleding verduur konstante wrywing en potensiële pap stukke.

- VervaardigingsomgewingsVervoerbande en beskermende deksels word aan skuurtoestande blootgestel.

- Bekleding en motorstowweHierdie materiale moet herhaalde gebruik en potensiële skade weerstaan.

- Motor- en huishoudelike tekstielvervaardigingHier is die skeurweerstand van die materiaal 'n belangrike kwaliteitsmaatstaf.

Hierdie voorbeelde wys waarom ek skeurweerstand as 'n primêre faktor beskou. Dit verseker produkprestasie onder uiteenlopende en veeleisende toestande.

Hoe skeurweerstand gemeet en geïnterpreteer word

Ek vind dit noodsaaklik om te verstaan hoe ons skeurweerstand meet. Dit help my om ingeligte besluite oor materiaalkeuse te neem. Ons gebruik spesifieke toetse om 'n materiaal se vermoë om skeurweerstand te weerstaan, te kwantifiseer. Hierdie toetse verskaf waardevolle data, maar die korrekte interpretasie daarvan is die sleutel.

Gestandaardiseerde Toetsmetodes

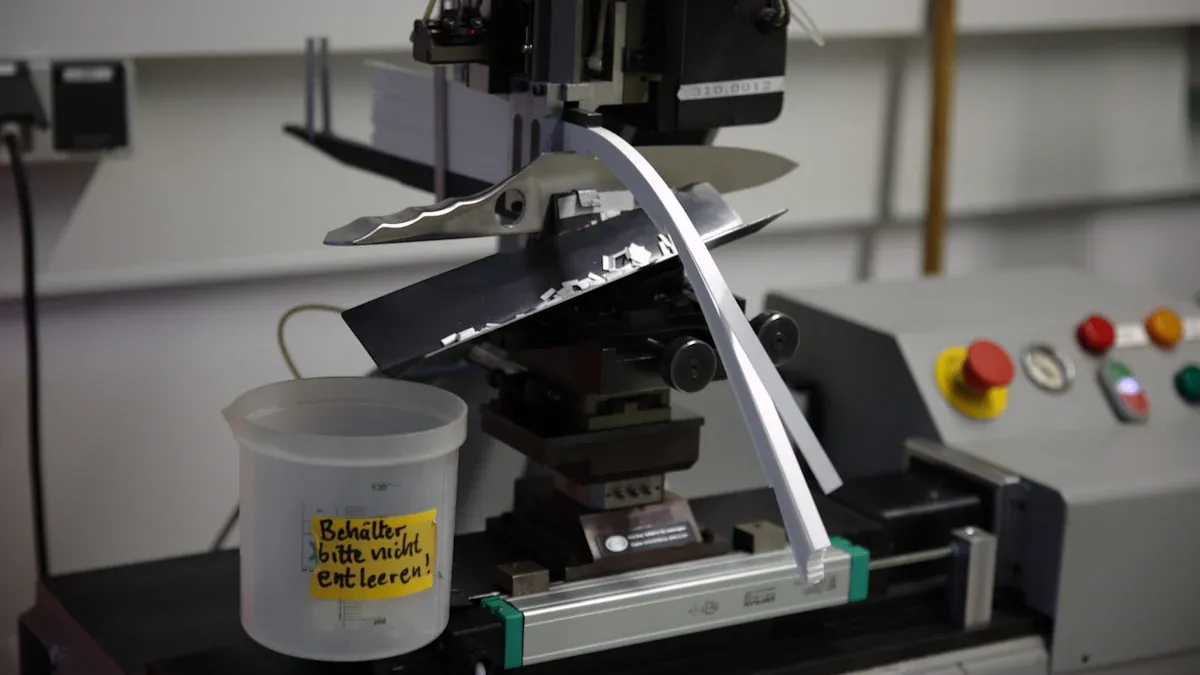

Ek maak staat op gestandaardiseerde toetsmetodes om konsekwentheid en vergelykbaarheid te verseker. Hierdie metodes bied 'n gemeenskaplike taal vir ingenieurs en vervaardigers wêreldwyd. Hulle help my om verskillende materiale objektief te evalueer. Die mees algemeen aanvaarde metodes kom van organisasies soos ISO en ASTM. Ek verwys dikwels na hierdie standaarde.

Byvoorbeeld, ek gebruik:

- ISO 34-1:2015vir rubber, wat skeursterkte bepaal met behulp van verskeie toetsstukke.

- ISO 9073-4:2019vir nie-geweefde tekstiele, spesifiek die meting van skeurweerstand.

- ISO 6383-2:1983vir plastiekfilm, met behulp van die Elmendorf-metode.

- ASTM D1004-13vir plastiekfilm, bepaling van skeurweerstand (Graves-skeur).

- ASTM D1424-09(2013)e1vir materiale, met behulp van 'n vallende-slinger (Elmendorf-tipe) apparaat.

- ASTM D1938-19vir plastiekfilm, meting van skeurvoortplantingsweerstand (Broekskeur).

Hierdie standaarde verseker dat ek appels met appels vergelyk wanneer ek materiaaleienskappe evalueer.

Onderskeidende Traaninisiasie en Groei

Ek erken dat skeurweerstand twee afsonderlike fases behels: inisiasie en voortplanting. Dit is belangrik om die verskil te verstaan.

- Skeurinisiasie:Dit verwys na die weerstand wat 'n materiaal bied teen die aanvanklike vorming van 'n skeur. Ek kyk na hoeveel krag dit verg om 'n skeur te begin.

- Traanvoortplanting (Groei):Dit verwys na die weerstand wat 'n materiaal bied teen die uitbreiding of voortsetting van 'n bestaande skeur. Sodra 'n skeur begin, wil ek weet hoeveel krag dit verg om dit groter te maak.

Skeursterkte kwantifiseer die krag wat nodig is om 'n skeur binne die materiaal te begin en voort te sit. Dit hang dikwels af van die rigting van die krag. Ek oorweeg beide aspekte wanneer ek 'n materiaal se algehele skeurweerstand beoordeel.

Uitdagings in werklike korrelasie

Ek vind dit nogal uitdagend om laboratorium-skeurweerstandresultate met werklike prestasie te korreleer. Skeurweerstand is 'n komplekse eienskap. Dit is die gevolg van ander basiese materiaaleienskappe soos modulus en treksterkte. Terwyl laboratoriumtoetse nuttig is vir vergelykings, is 'n direkte korrelasie met werklike diensprestasie dikwels moeilik.

Ek weet verskeie faktore bemoeilik dit:

- Laboratoriumtoetse word maklik beïnvloed deur die werking van toerusting.

- Menslike ingryping tydens toetsing kan die resultate aansienlik beïnvloed.

- Die toetsomgewing self beïnvloed skeurweerstandsmetings.

Werklike toestande is dinamies en onvoorspelbaar. Dit behels wisselende weer, besoedeling en fisiese slytasie. Hierdie faktore is moeilik om presies in 'n beheerde laboratorium te herhaal. Materiale in werklike toepassings tree ook in wisselwerking met onverwagte elemente soos chemikalieë of biologiese agente. Hierdie interaksies word moontlik nie in versnelde toetse in ag geneem nie. Versnelde toetse, wat ontwerp is om evalueringstyd te verkort, mag dalk nie langtermyn-moegheidseffekte vasvang nie. Geleidelike degradasieprosesse word slegs oor lang tydperke onder natuurlike toestande sigbaar. Produkte in die veld ervaar verskillende hanterings-, onderhouds- en onbedoelde gebruikspatrone. Ek kan dit nie akkuraat in laboratoriumtoetse naboots nie. Dit lei tot verskille tussen voorspelde en werklike prestasie.

Verstaan Skeurweerstand van Stof

Ek gee noukeurig aandag aan die skeurweerstand van materiaal. Dit is 'n kritieke eienskap vir tekstiele. Spesifieke ASTM- of ISO-standaarde help my om dit te evalueer.

Byvoorbeeld, ek gebruik:

- ASTM D2261 (Tongskeurmetode)Dit meet die gemiddelde krag wat nodig is om 'n skeur voort te sit. Dit behels die uitmekaar trek van twee 'tonge' wat in die monster gesny is. Hierdie metode is van toepassing op die meeste tekstielstowwe, insluitend geweefde, gebreide of ongeweefde materiale. Ek maak 'n sny in 'n reghoekige monster om 'n skeur te begin. Dan trek ek die twee kante totdat dit misluk. Die data weerspieël die sterkte van gare, veselbindings en veselvergrendelings. Dit toon ook hul weerstand teen skeur.

- ASTM D1424 (Elmendorf-metode)Dit gebruik 'n vallende pendulumapparaat. Dit meet die werk wat verrig word (energie) om 'n voorafbepaalde spleet oor die materiaal te versprei.

- ASTM D5735Dit dek die meting van die skeursterkte van nie-geweefde materiale deur die tongprosedure.

- BS EN 1875-3:1998Dit bepaal die skeursterkte van rubber- en plastiekbedekte materiale met behulp van die trapesiummetode.

Hierdie metodes gee my spesifieke datapunte. Hulle help my om te verstaan hoe 'n materiaal onder skeurspanning sal presteer. Ek gebruik hierdie inligting om die beste materiale vir verskeie toepassings te kies.

Tipiese Waardes en Materiële Oorwegings

Skeursterkte oor verskillende materiaaltipes

Ek het 'n wye reeks skeursterktes oor verskillende materiaaltipes waargeneem. Poliuretaan kan baie hoë skeursterktes bereik. Dit bereik so hoog as 1 000 pond per lineêre duim (175,1 kN/m) met behulp van ASTM D-624, Tipe C. Elastomere materiale toon oor die algemeen 'n skeursterkte in die reeks van 50–100 kN/m. Ek sien ook variasies binne rubbertipes:

| Materiaal Tipe | Spesifieke Materiaal | Skeursterkte (kN/m) |

|---|---|---|

| Rubber | Natuurlike Rubber | 23.95 +/-1.85 |

| Rubber | Nitrielrubber | 9.14 +/-1.54 |

Plastiekfilms wissel ook. Hoëdigtheid-poliëtileen (HDPE) in die masjienrigting (MD) het 'n skeursterkte van 120 g. Laedigtheid-poliëtileen (LDPE) toon 320 g (MD).

Faktore wat skeursterkte beïnvloed

Ek verstaan dat baie faktore 'n materiaal se skeursterkte beïnvloed. Polimere met 'n hoër molekulêre gewig toon beter skeurweerstand. Dit is as gevolg van sterker bindings en langer kettings. Polimeerkettingoriëntasie kan skeurweerstand in een rigting verhoog. Dit kan dit egter in ander rigtings verminder. Bymiddels soos vulstowwe kan styfheid verhoog, maar skeurweerstand verminder. Hulle skep spanningspunte. Weekmakers verbeter buigsaamheid, maar kan skeurweerstand verminder. Kristaloriëntasie beïnvloed ook skeursterkte. Films met voorkeur-kristaloriëntasie kan laer skeursterkte hê. Die tipe komonomeer maak ook saak. Byvoorbeeld, LLDPE met okteen- en hekseen-komonomere het beter intrinsieke skeursterkte. Skeursterkte is die maksimum krag wat nodig is om 'n monster te skeur. Ek druk dit uit as krag per eenheid monsterdikte.

Materiaalkeuse vir spesifieke toepassings

Ek kies materiale sorgvuldig vir spesifieke toepassings gebaseer op hul skeurweerstand. Vir hoë elastisiteit en skeurweerstand kies ek dikwels Elastomere Poliuretane (EPU). Hierdie is goed vir pakkings en seëls. Poliuretaanrubber bied uiterste weerstand teen skuur en skeur. Dit maak dit ideaal vir swaar industriële gebruike. Natuurlike Rubber (NR) het hoë treksterkte en skeurweerstand. Ek gebruik dit in skokabsorberende monterings. Vir uiterste temperature oorweeg ek Poliïmiedmateriale soos Kapton®. Hulle behou buigsaamheid en weerstaan ontbinding by hoë hitte. Mika-gebaseerde oplossings bied ongeëwenaarde temperatuurweerstand. Saamgestelde konstruksies bied optimale oplossings. Hulle kombineer materiale soos poliïmiedfilms met mikapapier. Dit spreek termiese stabiliteit, meganiese duursaamheid en skeurweerstand van materiaal aan.

Ek vind skeurweerstand 'n kritieke eienskap vir materiaalkeuse. Dit is belangrik in toepassings met dinamiese spanning, skerp voorwerpe of skuurtoestande. Om skeurweerstand te prioritiseer, verseker langtermyn duursaamheid, betroubaarheid en veiligheid. Om te verstaan wanneer en hoekom skeurweerstand saak maak, bemagtig my om beter ingenieurs- en produkontwikkelingsbesluite te neem.

Gereelde vrae

Wat is die primêre doel van skeurweerstand?

Ek gebruik skeurweerstand om te verhoed dat klein skade katastrofiese mislukkings word. Dit help om die produk se lewensduur te verleng en verseker veiligheid.

Hoe meet ek skeurweerstand?

Ek meet skeurweerstand met behulp van gestandaardiseerde metodes soos ASTM- en ISO-toetse. Hierdie toetse kwantifiseer die krag wat nodig is om 'n skeur te begin en te versprei.

Waarom is werklike korrelasie uitdagend vir skeurweerstand?

Ek vind werklike korrelasie uitdagend omdat laboratoriumtoetse nie dinamiese, onvoorspelbare toestande soos weer, besoedeling en uiteenlopende gebruikspatrone ten volle kan herhaal nie.

Plasingstyd: 31 Desember 2025