A szakítószilárdságot kiemelkedően fontosnak tartom. Az anyagok ellenállnak az állandó mozgásnak, a feszültségpontoknak vagy a felületi karcolásoknak. Ez kritikus fontosságú a feszültség vagy abrazív körülmények között lévő anyagok esetében. A kis hibák gyorsan nagyobb meghibásodásokká válhatnak.professzionális kültéri szőtt kintfabric gyártóa szövet szakadásállóságát helyezik előtérbe. Biztosítjákkültéri sportszövetek minőségellenőrzéseEz magában foglalja100% poliészter kevert kültéri szövet szilárdság. Aprofesszionális egyenruha szövetgyártóigényekszakadásálló szövet.

Főbb tanulságok

- A szakadásállóság megakadályozza, hogy a kisebb sérülések nagy problémává váljanak.hosszabb ideig tartja a termékeketés biztonságban tartja az embereket.

- A szakítószilárdságot speciális tesztekkel mérjük. Ezek a tesztek azt mutatják, hogy egy anyag mekkora erőt bír el, mielőtt elszakad.

- A szakítószilárdság sok minden miatt fontos. Segít kiválasztani a megfelelőt.legjobb anyagok ruhákhoz, sátrak és autóalkatrészek.

Miért fontos a szakítószilárdság az anyag tartóssága szempontjából?

Katasztrofális kudarc megelőzése

Megértem, hogy a szakítószilárdság kritikus tulajdonság. Közvetlenül megakadályozza, hogy a kisebb sérülések súlyos meghibásodássá váljanak. Egy apró karcolás vagy vágás feszültség alatt gyorsan kitágulhat. Ez a tágulás az anyag teljes széteséséhez vezet. A nagy szakítószilárdság azt jelenti, hogy az anyag ellenáll a terjedésnek. A sérülést egy lokalizált területen korlátozza. Ez a képesség létfontosságú a szerkezeti integritás megőrzéséhez. Megakadályozza, hogy egy kisebb hiba katasztrofális eseményt okozzon.

A termék élettartamának meghosszabbítása

Úgy hiszem, hogy a kiváló szakadásállóságú anyagok egyszerűen tovább tartanak. A termékek mindennapos kopásnak és elhasználódásnak vannak kitéve. Karcolásokkal, horzsolásokkal és ütésekkel találkoznak. Egy szakadásálló anyag jobban ellenáll ezeknek a kihívásoknak. Ez a tartósság hosszabb termékélettartamot eredményez. A fogyasztók olyan termékekből profitálnak, amelyeket nem kell gyakran cserélni. A gyártók a minőség és a megbízhatóság terén szereznek hírnevet. Ez mindenki számára előnyös helyzet.

Teljesítmény és biztonság biztosítása

A szakadásállóságot azért tartom fontosnak, mert közvetlenül befolyásolja a teljesítményt és a biztonságot. Sok alkalmazásban az anyaghibáknak súlyos következményei lehetnek. Képzeljen el egy biztonsági hevedert vagy egyvédőruházatEgy szakadás ezekben a termékekben veszélyezteti a funkciójukat. Veszélyezteti a felhasználót. A nagy szakadásállóság biztosítja, hogy az anyag a rendeltetésszerűen működjön. Védőképességét feszültség alatt is megőrzi. Ez a megbízhatóság a biztonságkritikus termékek esetében nem képezheti vita tárgyát. Ezt a szempontot mindig figyelembe veszem az anyagválasztás során.

Valós forgatókönyvek és anyagi stressz

Sok valós alkalmazásban tisztán látom a szakítószilárdság fontosságát. Az anyagok folyamatosan feszültségnek vannak kitéve, ami szakadást okozhat. Ez a feszültség különböző forrásokból származik.

- Normál ruházatA napi mozgások és a véletlen elakadások próbára teszik az anyagot.

- SportruházatAz intenzív fizikai aktivitás megterheli a varrásokat és az anyagpaneleket.

- KempingfelszerelésA sátrak és hátizsákok éles sziklákba és ágakba ütköznek.

- BútorA kárpitozás állandó súrlódásnak és potenciális defekttűrésnek van kitéve.

- Gyártási környezetekA szállítószalagok és védőburkolatok koptató körülményeknek vannak kitéve.

- Kárpit- és autóipari szövetekEzeknek az anyagoknak ellen kell állniuk az ismételt használatnak és a potenciális károsodásnak.

- Autó- és lakástextilgyártásItt az anyag szakadásállósága kulcsfontosságú minőségi mérőszám.

Ezek a példák jól mutatják, miért tartom elsődleges tényezőnek a szakítószilárdságot. Ez biztosítja a termék teljesítményét változatos és igényes körülmények között.

Hogyan mérik és értelmezik a szakítószilárdságot?

Létfontosságúnak tartom, hogy megértsem, hogyan mérjük a szakítószilárdságot. Ez segít megalapozott döntéseket hozni az anyagválasztással kapcsolatban. Speciális teszteket használunk az anyag szakítószilárdságának számszerűsítésére. Ezek a tesztek értékes adatokat szolgáltatnak, de a helyes értelmezésük kulcsfontosságú.

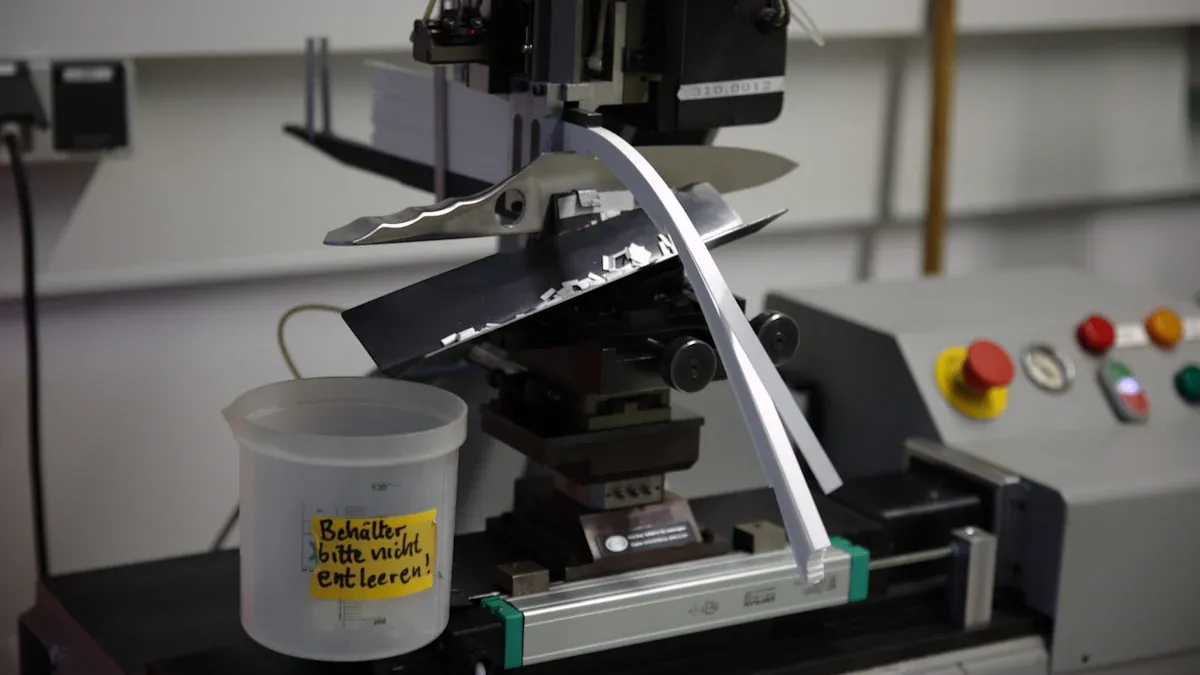

Szabványosított vizsgálati módszerek

Szabványosított vizsgálati módszerekre támaszkodom a következetesség és az összehasonlíthatóság biztosítása érdekében. Ezek a módszerek közös nyelvet biztosítanak a mérnökök és a gyártók számára világszerte. Segítenek objektíven értékelni a különböző anyagokat. A legszélesebb körben elfogadott módszerek olyan szervezetektől származnak, mint az ISO és az ASTM. Gyakran hivatkozom ezekre a szabványokra.

Például, én ezt használom:

- ISO 34-1:2015gumi esetében, amely különféle próbadarabok segítségével határozza meg a szakítószilárdságot.

- ISO 9073-4:2019 szabványnem szőtt textíliák esetében, különösen a szakítószilárdság mérése.

- ISO 6383-2:1983műanyag fólia esetében az Elmendorf-módszerrel.

- ASTM D1004-13műanyag fólia esetében a szakítószilárdság meghatározása (Graves-tépőerő).

- ASTM D1424-09(2013)e1szövetek esetében ejtőingás (Elmendorf-típusú) készülékkel.

- ASTM D1938-19műanyag fólia esetében a szakadási ellenállás mérése (nadrágtear).

Ezek a szabványok biztosítják, hogy almát almával hasonlítsak össze az anyagtulajdonságok értékelésekor.

A könnyképződés megkezdésének és növekedésének megkülönböztetése

Elismerem, hogy a szakadásállóság két különálló fázisból áll: a kezdeti szakaszból és a terjedési szakaszból. Fontos megérteni a különbséget.

- Könnyezés kezdete:Ez arra az ellenállásra utal, amelyet egy anyag a szakadás kezdeti kialakulásakor nyújt. Azt vizsgálom, hogy mekkora erő kell a szakadás elindításához.

- Könnyszaporodás (növekedés):Ez arra az ellenállásra utal, amelyet egy anyag egy meglévő szakadás tágulásával vagy folytatódásával szemben nyújt. Amint egy szakadás elkezdődik, tudni szeretném, mekkora erő kell ahhoz, hogy nagyobb legyen.

A szakítószilárdság számszerűsíti azt az erőt, amely a szövetben a szakadás megindításához és folytatásához szükséges. Ez gyakran az erő irányától függ. Mindkét szempontot figyelembe veszem, amikor egy anyag teljes szakítószilárdságát értékelem.

Kihívások a valós korrelációban

Meglehetősen nehéznek találom a laboratóriumi szakítószilárdsági eredmények és a valós teljesítmény közötti összefüggést. A szakítószilárdság egy összetett tulajdonság. Más alapvető anyagjellemzőkből, például a modulusból és a szakítószilárdságból adódik. Bár a laboratóriumi tesztek hasznosak az összehasonlításokhoz, a tényleges üzemi teljesítménnyel való közvetlen összefüggés gyakran nehéz.

Tudom, hogy ezt több tényező is bonyolítja:

- A laboratóriumi vizsgálatokat könnyen befolyásolhatja a berendezések működése.

- Az emberi beavatkozás a tesztelés során jelentősen befolyásolhatja az eredményeket.

- Maga a tesztkörnyezet is befolyásolja a szakítószilárdsági méréseket.

A valós körülmények dinamikusak és kiszámíthatatlanok. Magukban foglalják az ingadozó időjárást, a szennyezést és a fizikai kopást. Ezeket a tényezőket nehéz pontosan reprodukálni egy ellenőrzött laboratóriumban. A valós alkalmazásokban használt anyagok váratlan elemekkel, például vegyszerekkel vagy biológiai anyagokkal is kölcsönhatásba lépnek. Ezeket a kölcsönhatásokat a gyorsított tesztek nem feltétlenül veszik figyelembe. A gyorsított tesztek, amelyeket az értékelési idő lerövidítésére terveztek, nem feltétlenül rögzítik a hosszú távú fáradási hatásokat. A fokozatos lebomlási folyamatok csak természetes körülmények között, hosszabb idő alatt válnak nyilvánvalóvá. A terepen lévő termékek változatos kezelési, karbantartási és nem kívánt használati mintákat tapasztalnak. Ezeket nem tudom pontosan utánozni a laboratóriumi tesztekben. Ez eltérésekhez vezet az előre jelzett és a tényleges teljesítmény között.

A szövet szakadásállóságának megértése

Nagy figyelmet fordítok az anyagok szakadásállóságára. Ez egy kritikus tulajdonság a textíliák esetében. Az ASTM vagy ISO szabványok segítenek az értékelésében.

Például, én ezt használom:

- ASTM D2261 (Nyelvszakadási módszer): Ez méri azt az átlagos erőt, amely a szakadás folytatásához szükséges. A módszer magában foglalja a mintába vágott két „nyelv” széthúzását. Ez a módszer a legtöbb textilanyagra alkalmazható, beleértve a szőtt, kötött és nem szőtt anyagokat is. Egy téglalap alakú mintán egy bevágást készítek a szakadás megkezdéséhez. Ezután a két oldalt húzom, amíg szakadás nem következik be. Az adatok a fonalak, a szálkötések és a szálak összekapcsolódásának szilárdságát tükrözik. A szakadásállóságukat is mutatják.

- ASTM D1424 (Elmendorf-módszer)Ez egy leeső ingás készüléket használ. Méri a szöveten keresztül egy előre meghatározott rés terjesztéséhez végzett munkát (energiát).

- ASTM D5735Ez a nem szőtt anyagok szakítószilárdságának mérését fedi le nyelves eljárással.

- MSZ EN 1875-3:1998 szabványEz a módszer a gumi és műanyaggal bevont szövetek szakítószilárdságának meghatározására szolgál a trapéz módszerrel.

Ezek a módszerek konkrét adatpontokat adnak nekem. Segítenek megérteni, hogyan viselkedik egy anyag szakítószilárdság alatt. Ezeket az információkat felhasználom a legjobb anyagok kiválasztásához a különböző alkalmazásokhoz.

Tipikus értékek és anyagi szempontok

Szakítószilárdság anyagtípusokon keresztül

A különböző anyagtípusoknál a szakítószilárdság széles skáláját figyeltem meg. A poliuretán nagyon magas szakítószilárdságot érhet el. Az ASTM D-624, C típus szerint akár 175,1 kN/m (1000 font/lineáris hüvelyk) is lehet. Az elasztomer anyagok szakítószilárdsága általában 50–100 kN/m tartományban van. A gumitípusokon belül is eltéréseket látok:

| Anyagtípus | Specifikus anyag | Szakítószilárdság (kN/m) |

|---|---|---|

| Gumi | Természetes gumi | 23,95 +/-1,85 |

| Gumi | Nitril gumi | 9,14 +/-1,54 |

A műanyag fóliák is eltérőek. A nagy sűrűségű polietilén (HDPE) szakítószilárdsága gépirányban (MD) 120 g. Az alacsony sűrűségű polietilén (LDPE) szakítószilárdsága (MD) 320 g.

A szakítószilárdságot befolyásoló tényezők

Megértem, hogy számos tényező befolyásolja egy anyag szakítószilárdságát. A nagyobb molekulatömegű polimerek jobb szakítószilárdságot mutatnak. Ez az erősebb kötéseknek és a hosszabb láncoknak köszönhető. A polimerlánc orientációja növelheti a szakítószilárdságot az egyik irányban. Más irányokban azonban csökkentheti azt. Az olyan adalékanyagok, mint a töltőanyagok, növelhetik a merevséget, de csökkenthetik a szakítószilárdságot. Feszültségpontokat hoznak létre. A lágyítók javítják a rugalmasságot, de csökkenthetik a szakítószilárdságot. A kristályorientáció szintén befolyásolja a szakítószilárdságot. Az előnyös kristályorientációjú fóliák szakítószilárdsága alacsonyabb lehet. A komonomer típusa is számít. Például az oktén és hexén komonomereket tartalmazó LLDPE jobb belső szakítószilárdsággal rendelkezik. A szakítószilárdság az a maximális erő, amely egy minta elszakításához szükséges. A minta vastagságegységére jutó erőként fejezem ki.

Anyagválasztás speciális alkalmazásokhoz

Gondosan választom ki az anyagokat az egyes alkalmazásokhoz a szakadási szilárdságuk alapján. A nagy rugalmasság és szakadási szilárdság érdekében gyakran elasztomer poliuretánokat (EPU) választok. Ezek jók tömítésekhez és szigetelésekhez. A poliuretán gumi rendkívüli kopás- és szakadásállóságot kínál. Ez ideálissá teszi nagy igénybevételű ipari felhasználásra. A természetes gumi (NR) nagy szakítószilárdsággal és szakadási szilárdsággal rendelkezik. Ütéscsillapító rögzítésekben használom. Szélsőséges hőmérsékletekhez poliimid anyagokat, például Kapton®-t szoktam választani. Ezek megőrzik rugalmasságukat és ellenállnak a bomlásnak magas hőmérsékleten. A csillámalapú megoldások páratlan hőmérséklet-állóságot biztosítanak. A kompozit szerkezetek optimális megoldást kínálnak. Olyan anyagokat kombinálnak, mint a poliimid fóliák csillámpapírokkal. Ez a hőstabilitást, a mechanikai tartósságot és a szövet szakadási szilárdságát célozza meg.

A szakítószilárdságot kritikus tulajdonságnak tartom az anyagválasztásnál. Fontos dinamikus igénybevételnek, éles tárgyaknak vagy koptató körülményeknek kitett alkalmazásokban. A szakítószilárdság előtérbe helyezése biztosítja a hosszú távú tartósságot, megbízhatóságot és biztonságot. Ha megértem, hogy mikor és miért fontos a szakítószilárdság, az jobb mérnöki és termékfejlesztési döntéseket hoz.

GYIK

Mi a szakadásállóság elsődleges célja?

Szakadásállóságot használok, hogy megakadályozzam a kisebb sérülések súlyos meghibásodássá válását. Segít meghosszabbítani a termék élettartamát és biztonságot nyújt.

Hogyan mérem a szakadásállóságot?

A szakítószilárdságot szabványosított módszerekkel, például ASTM és ISO tesztekkel mérem. Ezek a tesztek számszerűsítik azt az erőt, amely a szakadás elindításához és továbbterjedéséhez szükséges.

Miért jelent kihívást a valós világbeli korreláció a szakadásállóság esetében?

A valós világbeli korrelációt nehéznek találom, mivel a laboratóriumi tesztek nem tudják teljes mértékben reprodukálni a dinamikus, kiszámíthatatlan körülményeket, mint például az időjárást, a szennyezést és a változatos használati mintákat.

Közzététel ideje: 2025. dec. 31.