ポリエステルレーヨン混紡生地は、その汎用性と洗練された外観により、テーラードスーツの製作に最適です。ポリエステルレーヨン生地のチェック柄やストライプ柄をスーツ製作や探求に取り入れることで、TR生地のチェック柄デザインスタイルと実用性を高めます。TRパターンデザイン、 のような糸染めストレッチ織物レーヨン/ポリエステルスパンデックスfa快適さ、耐久性、優雅さを完璧に組み合わせ、スーツ用ポリレーヨン生地非常に人気のある選択肢です。さらに、デザイン入りポリエステル生地洗練されたスタイリッシュなスーツを創り出すための無限の可能性を提供します。

重要なポイント

- ポリエステルとレーヨンの混紡素材は丈夫で着心地が良く、スーツに最適です。バランスの良い素材を選ぶには、ポリエステルとレーヨンの比率を65:35にするのがベストです。

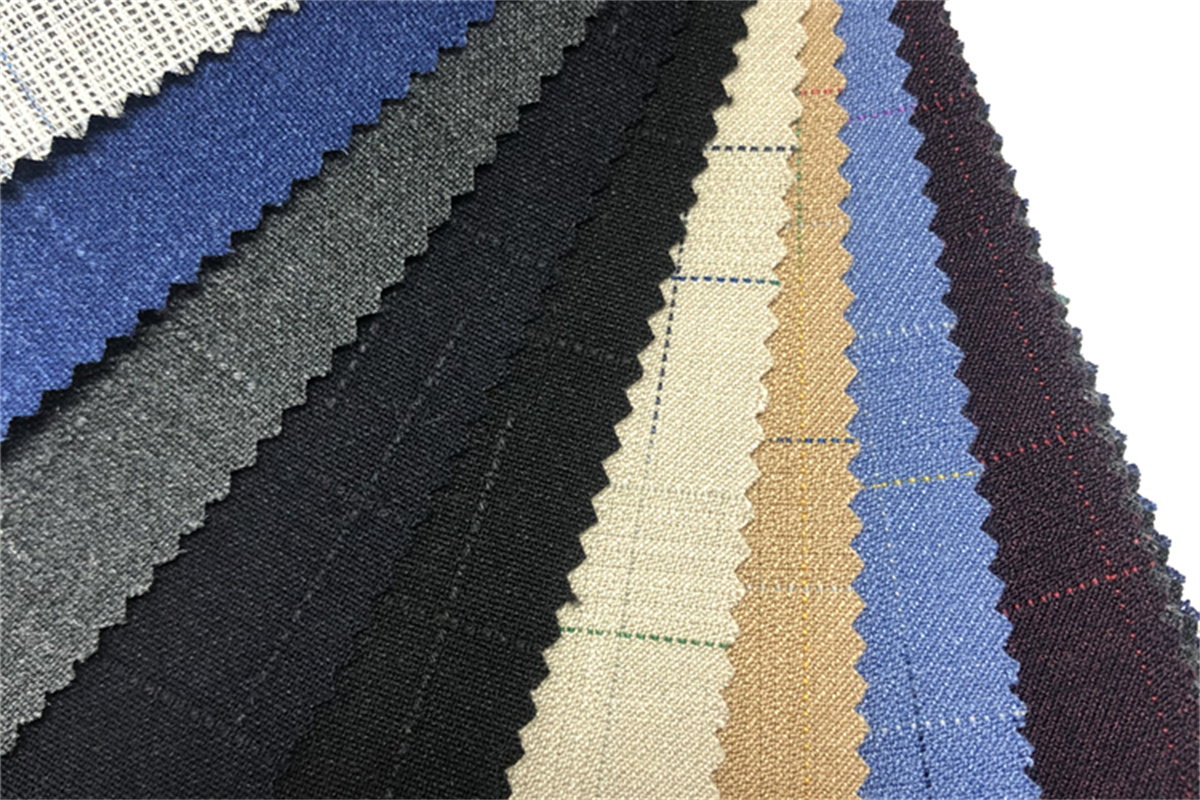

- 生地の品質は、触ったり、じっくり見たりして確認しましょう。滑らかさ、糸の密度、そして色合いがスーツの見栄えを良くします。

- 生地のサンプルを取り、強度と手触りを確認してください。これにより、生地が希望通りの仕上がりになるかどうかを確認できます。

テーラードスーツにポリエステルレーヨン生地を選ぶ理由

ポリエステルレーヨン混紡のユニークな特性

ポリエステルレーヨン混紡は、両方の繊維の長所を兼ね備え、耐久性と快適性を兼ね備えた生地です。ポリエステルは強度と防シワ性を高め、レーヨンは柔らかさと通気性を高めます。この混紡素材は洗練された外観を実現し、テーラードスーツに最適です。ポリエステルレーヨン生地は、チェック柄やストライプ柄など、スーツ作りに幅広く活用できるため、デザイナーはスタイルと実用性を両立した服作りが可能です。また、これらの混紡素材は優れたドレープ性も備えており、スーツ全体のフィット感とエレガントさを高めます。

スーツの耐久性と快適性を高めるポリエステルレーヨンの利点

ポリエステルレーヨン生地は耐久性と快適性に優れており、スーツに最適な素材です。比較研究では、ポリエステルレーヨン混紡の優れた機械的特性と快適性が強調されています。例えば、

| 繊維ブレンド | 機械的特性 | コンフォートプロパティ |

|---|---|---|

| ビスコース:テンセル | より良い | より良い |

| ビスコース:モダール | より良い | より良い |

| ビスコース:綿(100%) | 最低 | 最低 |

さらに、ヒートセット加工されたポリエステルレーヨン糸は、強度と弾力性を高め、長持ちする着心地を実現します。これらの特性により、ポリエステルレーヨン生地は、スーツ生地のチェック柄やストライプ柄として、フォーマルにもカジュアルにも最適な選択肢となります。

ポリエステルレーヨン生地の季節適性

ポリエステルレーヨン生地は様々な気候に適応し、一年を通して快適に着用できます。ポリエステルは耐久性と耐湿性を備え、レーヨンは通気性と快適性を高めます。これらの特性を併せ持つ混紡生地は、夏にも冬にも着用できる汎用性を実現します。

| 生地の種類 | 主な特徴 | 季節の適性 |

|---|---|---|

| ポリエステル | 耐久性、耐湿性 | 暑い天候では通気性が悪くなる場合があります |

| レーヨン | 軽量で通気性に優れています | さまざまな気候に最適 |

| ブレンド | 強化された水分管理 | 夏も冬も使える万能アイテム |

この適応性により、ポリエステルレーヨン混紡はスーツに最適な選択肢となり、季節を問わず快適さとスタイルを保証します。

ポリエステルレーヨン生地の品質評価

ブレンド比率とその影響を理解する

混紡比率は、ポリエステルレーヨン生地の性能と特性に大きく影響します。ポリエステルとレーヨンの混紡比率によって、生地の強度、通気性、そして全体的な風合いが決まります。ポリエステルは引張強度、シワ回復性、寸法安定性を高め、生地の耐久性と耐摩耗性を高めます。一方、レーヨンは柔らかさ、通気性、吸湿性を高め、快適性を向上させます。

- 研究により、混紡糸中のポリエステル含有量を増やすと、糸の均一性が向上し、欠陥が減少することが明らかになっています。

- ポリエステル混紡に綿を 20% 加えると、通気性が 153%、濡れ性が 30% 向上し、ポリエステルにより引張強度とシワ回復力が向上します。

- 混紡技術も重要な役割を果たします。ブロールーム混紡は、ドローフレーム混紡に比べて糸の品質が向上し、均一性と高い引張強度を実現します。

これらの比率を理解することで、購入者は耐久性を優先するか快適性を優先するかにかかわらず、特定のニーズに合わせて生地を選択できるようになります。

生地の重さと質感の評価

生地の重さと質感は、ポリエステルレーヨンスーツ生地の品質と機能性を決定づける重要な要素です。平方メートルあたりのグラム数(GSM)で測定される重さは、生地の耐久性、通気性、そして構造的完全性に直接影響を及ぼします。

- GSM値が高い厚手の生地は耐久性と構造性に優れているため、フォーマルスーツに最適です。ただし、特に温暖な気候では通気性が損なわれる可能性があります。

- GSM 値の低い軽い生地は、快適性と柔軟性が向上しますが、仕立てられたスーツに必要なサポートが不足する場合があります。

生地の質感も、全体的な魅力を決定づける重要な要素です。滑らかな質感は洗練されたプロフェッショナルな印象を与え、わずかにテクスチャのある生地はスーツに深みと個性を与えます。重量と質感のバランスをとることで、美しさと機能性の両方の要件を満たす生地が生まれます。

ポリエステルレーヨン生地の耐久性と長寿命

ポリエステルレーヨン生地は耐久性と長期的な性能で知られており、スーツに最適な素材です。業界標準の複数の試験により、生地の耐摩耗性と経年変化による外観の維持能力が評価されています。

- 耐久性の重要な指標である耐摩耗性は、マーティンデール試験によって評価されます。ポリエステル生地は約3,500回のマーティンデールサイクルに耐えることが実証されており、その優れた弾力性を示しています。

- スパンデックスの添加を含む混紡の組成により、弾力性が向上し、毛玉や縮みが防止され、繰り返し使用しても生地の形状と外観が維持されます。

- 300GSM から 340GSM までの重量により構造的な完全性が確保され、さまざまなスーツ スタイルに適した生地が実現します。

さらに、レーヨンの吸湿発散性とポリエステルの速乾性は、動きの激しい環境下でも実用性を発揮します。これらの特性により、ポリエステルレーヨン生地はフォーマルスーツにもカジュアルスーツにも最適な選択肢であり続けています。

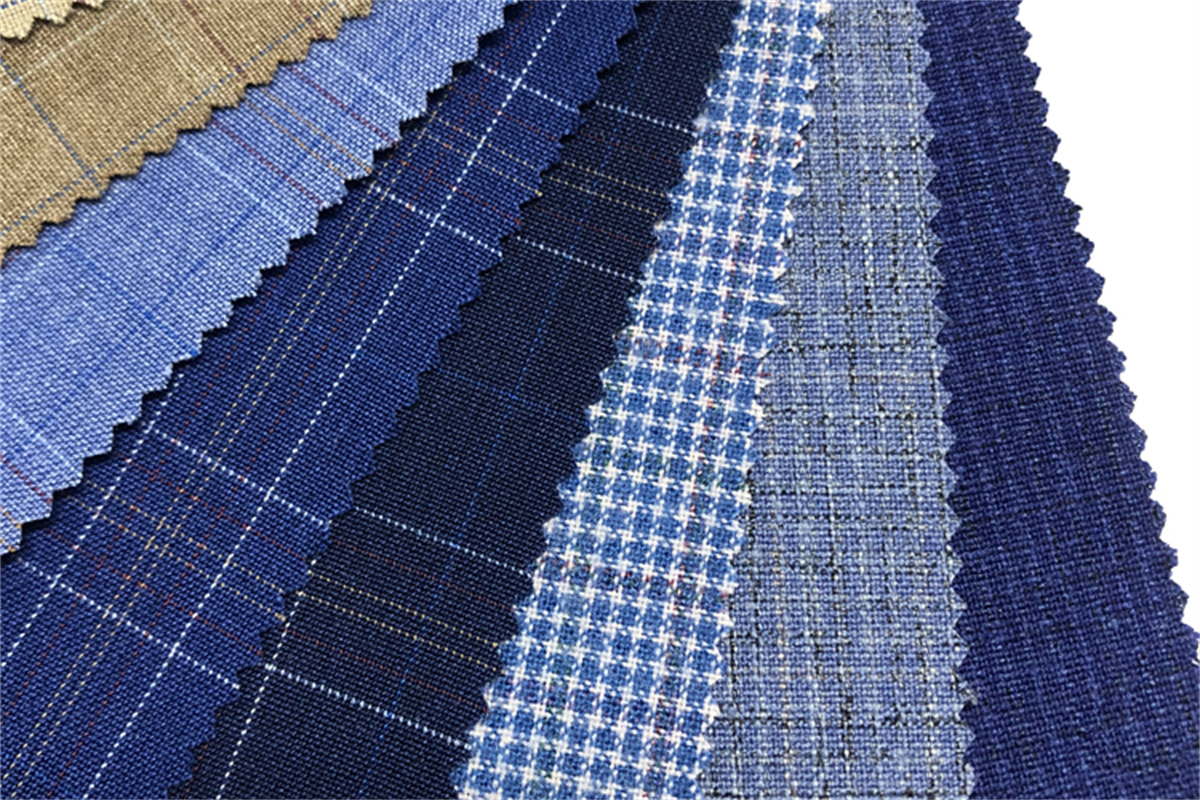

スーツを作るためのチェック柄とストライプ柄の選び方

スーツスタイルに合わせたチェック柄の選び方

チェック柄は時代を超えた魅力を持ち、スーツの幅広い選択肢となります。チェックのサイズと配置は、全体的なスタイルを大きく左右します。グレンチェックのような小さめで控えめなチェック柄は洗練された雰囲気を醸し出し、フォーマルなビジネススーツに最適です。ウィンドウペーンチェックのような大きく大胆なチェック柄は、よりリラックスした現代的な印象を与え、セミフォーマルやカジュアルなシーンに適しています。

伝統とモダンさのバランスを求める方にとって、タータンチェックはクラシックでありながらスタイリッシュな選択肢となります。これらの柄はテーラードスーツによく合い、特にニュートラルトーンと組み合わせると効果的です。デザイナーは、スーツのエレガンスと機能性を高める洗練された仕上がりを実現するために、ポリエステルレーヨン生地のチェック柄やストライプ柄をスーツによく使用します。

フォーマルとカジュアルのストライプ柄の選び方

ストライプ柄はスーツに洗練された美しさをもたらし、さまざまなシーンに対応するさまざまなスタイルを備えています。

- 伝統的なピンストライプ: 洗練された印象を与える、細く均等に間隔を空けた線。フォーマルなビジネスシーンに最適です。

- 幅広のピンストライプ: モダンなひねりを加えた大胆なラインで、フォーマルにもカジュアルにもお使いいただけます。

- チョークストライプ: 太めで不規則なラインが質感を演出し、フォーマルとカジュアルさを両立。

- シャドウストライプ: 繊細で控えめ、ミニマルでありながらエレガントなスタイルに最適です。

スーツを作るためのポリエステルレーヨン生地のチェック柄ストライプデザインには、これらのパターンが取り入れられることが多く、汎用性とプロフェッショナルな仕上がりを保証します。

シーンや個人のスタイルに合わせたパターンのマッチング

適切な柄を選ぶには、場面や個人の好みに合わせて選ぶことが重要です。クリエイティブな人は、個性を表現するためにチェック柄やストライプ柄など、ユニークなデザインに惹かれることが多いです。例えば、グレンチェックのスーツはフォーマルな会議によく合いますが、チョークストライプのスーツはオフィスからカジュアルな夜のイベントまで、どんなシーンにも合わせやすいでしょう。

| 証拠 | 説明 |

|---|---|

| クリエイティブな選択 | 創造的な傾向を持つ人はユニークなスタイルを好むことが多く、特定の場面に合わせたスーツの選択に影響を与えます。 |

| 変形可能なアパレル | 多用途なデザインにより、着用者は頻繁に購入することなく、さまざまなイベントに合わせてスタイルを調整できます。 |

厳選されたパターンは、スーツの見た目を美しくするだけでなく、自信と自己認識を高めます。ポリエステルレーヨン混紡は、その適応性とエレガンスを活かし、様々なシーンや個人のスタイルにマッチするスーツを創り出すための優れたキャンバスを提供します。

ポリエステルレーヨンスーツ生地購入の実践的なヒント

生地の品質と仕上げの検査

ポリエステルレーヨン生地の品質と仕上げを評価することは、洗練された耐久性のあるスーツを実現するために不可欠です。バイヤーは、生地の全体的な性能と仕立てへの適合性を反映する特定の指標に注目する必要があります。

| インジケータ | 説明 |

|---|---|

| 材料構造 | 密に織られた素材は強度と耐久性に優れています。 |

| スレッド数 | スレッド数が多いほど、生地の密度が高く、耐久性が高くなります。 |

| GSM | GSM 値が高い密度の高い生地は、より高級感を感じさせることが多いです。 |

| 色の一貫性 | 縞や斑点のない均一な色合いは、優れた染色工程を意味します。 |

| ピリング | 毛玉の兆候が見られる生地は品質が悪いことを示すため、避けてください。 |

| 全体的な仕上がり | 滑らかで破れにくい仕上げにより、生地をすぐに仕立てることができます。 |

これらの指標に加えて、生地を実際に検査することで貴重な洞察が得られます。バイヤーは以下のことを行うことができます。

- 表面を指でなぞって滑らかさを確認し、欠陥を特定します。

- 生地を光にかざして織りの密度と均一性を評価します。

- ストレッチ テストを実行して、弾力性と復元力を評価します。

これらの手順により、生地が外観と機能性の両方において必要な基準を満たしていることを確認できます。

購入前にサンプルや見本を請求する

ポリエステルレーヨンのスーツ生地を購入する際、生地サンプルや見本を請求することは、リスクを最小限に抑える実用的な方法です。サンプルを利用することで、購入者は様々な条件下で素材の性能をテストし、それが自社の要件に適合していることを確認できます。

主なアクションは次のとおりです。

- 生地を洗濯、アイロンがけ、日光に当てることによって生地の耐久性をテストします。

- デザイン仕様に対する色とパターンの一貫性を確認します。

- 生地の質感と重さを評価し、意図したスーツのスタイルに適しているかどうかを確認します。

サンプルを検査することで、購入者は十分な情報に基づいた決定を下し、特に大量購入の際に潜在的な失望を避けることができます。このステップは、生地の品質が広告で謳われている通りであることを確認するために特に重要です。

高品質の生地を仕入れる信頼できるサプライヤーを見つける

高品質のポリエステルレーヨン生地を入手するには、信頼できるサプライヤーとの提携が不可欠です。信頼できるサプライヤーは、ISO 9001などの国際的な安全性および性能基準を遵守し、一貫した品質管理を確保しています。さらに、米国のCPSC(環境・安全基準)や欧州のREACH規則などの規制にも準拠しているため、子供服などのデリケートな用途を含む様々な用途において、生地の安全性が保証されています。

サプライヤーの信頼性を評価するには、バイヤーは次のことを行う必要があります。

- サプライヤーの法的および運営上のステータスを確認します。

- 進行中の紛争や義務を調査します。

- 契約を徹底的に確認し、隠れたリスクを特定します。

- 独自の調査を通じてサプライヤーの主張の正確性を確認します。

評判の良いサプライヤーとの関係を築くことは、高品質な生地へのアクセスを確保するだけでなく、品質や納期に関する問題に遭遇する可能性を減らすことにもつながります。バイヤーは、優れた実績と透明性を備えたサプライヤーを優先すべきです。

ポリエステルレーヨンのチェック柄やストライプ柄の生地を選ぶには、混紡率、生地の品質、そしてデザインに注意を払う必要があります。購入者は、耐久性、快適性、そしてスタイルを最優先に考え、ニーズに合ったオーダーメイドのスーツを手に入れるべきです。 >ヒント:生地のサンプルと信頼できるサプライヤーを調べて、情報に基づいた決定を下し、優雅さと機能性のバランスが取れたスーツを作りましょう。

よくある質問

スーツ生地に最適なポリエステルとレーヨンの比率はどれくらいですか?

ポリエステルとレーヨンを65:35の割合でブレンドすることで、耐久性と快適性のバランスを実現しています。この混紡素材は、しわになりにくく、柔らかさ、通気性に優れ、テーラードスーツに最適です。

購入者はどのようにして高品質の格子縞やストライプ柄を識別できるのでしょうか?

生地を検査し、シャープで均一なラインと均一な色分布を確認します。高品質な模様はスーツの外観を向上させ、繰り返し使用しても美しさを保ちます。

ポリエステルレーヨン生地は敏感肌に適していますか?

はい、レーヨンは柔らかさをプラスし、肌への刺激を軽減します。ただし、敏感肌の方は、ご購入前に生地サンプルで肌触りや肌への馴染み具合をご確認ください。

投稿日時: 2025年4月29日