糸染めの生地は複雑な模様と視覚的な深みがあり、独特の美学と優れた品質を重視するブランドにとって理想的だと思います。ポリエステルレーヨン織物色の一貫性一方、後染め生地は、コスト効率の高い無地染めと、より高い生産柔軟性を提供します。高級オフィスユニフォームの繊維サプライヤー私は生地の染色プロセスについてアドバイスし、先染め生地と後染め生地大きな影響を与える長期的な生地カスタマイズ供給特に高級織りビスコースポリエステル混紡生地.

重要なポイント

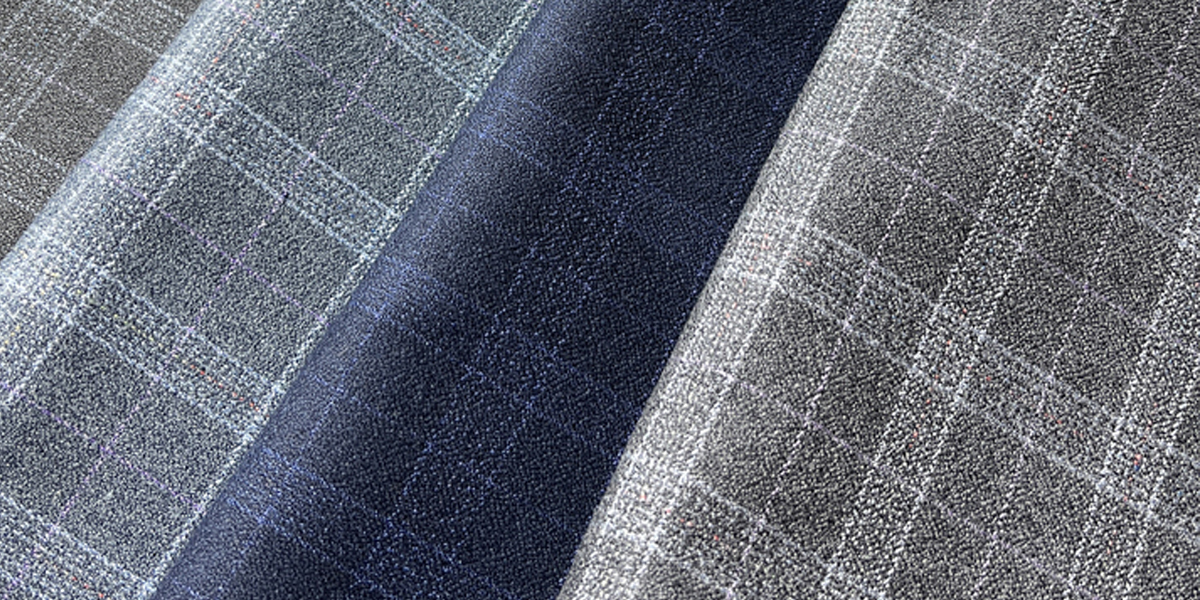

- 先染め生地は、豊かな柄と鮮やかな色彩が特徴です。個性的なデザインと色褪せない色を求めるブランドに最適です。

- 後染め生地は、単色の場合、より安価で早く染めることができます。ブランドは、より自由に色を素早く変更できます。

- ブランドの目標に合った染色方法をお選びください。デザイン、予算、そして製品の製造スピードを考慮してください。

糸染め布の染色工程を理解する

定義と生産プロセス

糸染め生地とは、織り上げる前に糸を一つ一つ染める織物と定義しています。これは、織り上げた後に生地全体を染める工程とは対照的です。綿織物の場合、糸染め工程にはいくつかの精密な工程が含まれます。まず、原糸を前処理します。これには、染料が均一に吸収されるように、穴の開いた袋に巻き取る作業が含まれます。次に、水酸化ナトリウムなどの薬品で糸を精練・漂白し、天然ワックスを除去します。次に、水、染料、補助薬品を加えて染色浴を準備します。この染色浴を循環させ、染料が均一に浸透するようにします。最後に、染料を糸に定着させるために定着剤を加えます。染色後、糸をすすぎ、中和します。さらに、色落ちを防ぐために石鹸で洗い、仕上げ剤を塗布します。そして、糸の袋から糸を取り出し、乾燥させます。この細心の注意を要する工程は、布地の染色工程深い色の彩度を保証します。

ブランドにとっての主な利点

先染め生地はブランドにとって大きなメリットをもたらします。優れた染色堅牢度が特長です。織り始める前に糸を染めるため、染料が繊維の奥深くまで浸透します。そのため、洗濯や光による色褪せが少なく、時を経ても鮮やかな外観を保ちます。また、この製法は驚くほど精巧な模様表現を可能にします。異なる色の経糸と緯糸を織り合わせることで、豊かな色の組み合わせや複雑な模様を作り出すことができます。これにより、チェック柄、ストライプ柄、ジャカード柄など、多様な効果を生み出すことができます。均一で明確な色彩分布は、デザインにおいて幅広い創造性をもたらします。

ブランドにとっての主なデメリット

こうしたメリットがある一方で、先染め生地には課題も存在します。私はしばしば、高い最低発注数量(MOQ)に遭遇します。そのため、特に小規模ブランドは大量購入を余儀なくされます。初期費用が増加し、過剰在庫のリスクも高まります。また、財務の柔軟性も低下します。さらに、遅延や長いリードタイムにも直面します。こうした遅延は生産の停滞や発売日の延期につながる可能性があります。わずかな遅延でも、季節ごとの販売機会を逃す可能性があります。さらに、先染め工程は環境への影響も伴います。大量の水を使用します。また、合成化学物質や染料を含む廃水も発生します。これらの廃水は水域を汚染し、生態系に影響を及ぼす可能性があります。

後染め生地の染色工程を理解する

定義と生産プロセス

私は、生地のロール全体を染める織物として後染め生地を定義しています後織り。この方法は、個々の糸を染色する場合とは異なるアプローチです。ポリエステル生地の場合、私は特定の生地染色プロセスに従います。まず、仕上げ剤や汚れを取り除くために、生地を中性洗剤で予洗いします。よくすすいで乾燥させます。次に、作業場所を準備し、換気を良くし、こぼれを防ぐために表面を覆います。保護のために常に手袋とエプロンを着用します。分散染料法では、ステンレス製の鍋で水を沸騰させ、分散染料を加えてよくかき混ぜます。ポリエステル生地を浸し、完全に浸っていることを確認し、沸騰させます。染料が均一に吸収されるように生地を絶えずかき混ぜます。希望の色になったら、染色した生地を温水ですすぎ、徐々に冷まして染料を定着させます。

ブランドにとっての主な利点

後染め生地は、特にコストとスピードの面でブランドにとって大きなメリットをもたらします。大量注文の場合、この方法は最も費用対効果の高い選択肢だと考えています。工程が合理化され、人件費が削減され、機械のセットアップコストも削減されます。生機をまとめて購入できるため、価格設定も有利です。これにより、大量生産のための染色工程が最適化され、メートルあたりの価格が下がります。後染めは、色合わせにおいても比類のない柔軟性を提供します。特定の色合いに合わせて染料配合を調整したり、サンプルロットを製造したりすることも容易です。この方法は、ベーシックなアパレルや制服カラートレンドへの迅速な対応が可能です。最初の生産工程で未染色の生地を生産した後、最終製品の組み立て直前に人気色で染色することができます。この柔軟性により、色の決定は後回しにすることができ、人気のない色の過剰生産を避け、納期を短縮できます。

ブランドにとっての主なデメリット

こうした利点がある一方で、後染め生地にはいくつかの課題があり、特に色の一貫性と深みにおいて課題が伴います。私は製造上のばらつきにしばしば遭遇します。温度管理、染色技術、化学組成のわずかなずれが、生地のバッチ間で顕著な色の違いにつながる可能性があります。例えば、温度は染料の相互作用に影響を与え、化学濃度の変動は染料の吸収に影響を与えます。照明条件の不一致も色の知覚に大きな影響を与えます。自然光の下では均一に見える生地でも、人工照明の下ではメタメリズム(条件等色)により異なって見えることがあります。そのため、標準化された照明がなければ正確な色の評価は困難です。さらに、人間の観察には主観性が入り込みます。視力、色覚、さらには疲労といった個人差は、特に複数の人が工程に関与している場合、色の評価やマッチングにばらつきをもたらす可能性があります。

購入者の意思決定の視点:先染め vs. 後染め

視覚的な深みと美的魅力

先染めと後染めの生地には、視覚的な深みと美しさに大きな違いを感じます。先染めの柄は、単色で均一な色合いとクリーンな印象を生み出します。異なる色の糸を織り合わせることで、ストライプやチェックといった複雑な模様を作り出すのに最適だと感じています。この技法により、豊かで複雑な質感を表現することができます。

一方、後染めは単調で均一な色に仕上がります。他の染色方法に見られるような深みや変化に欠ける場合が多いです。コストとスピードが優先されるベーシックな大量生産製品には最適だと私は考えています。しかし、繊維染色の一種であるトップダイ糸は、豊かで複雑、そして繊細なマールまたはメランジ効果を生み出します。これは比類のない色の深みをもたらし、絵画のような質感を持つとよく表現されます。私はこれがプレミアムニットウェアやラグジュアリー製品に最適だと考えています。消費者はトップダイセーターを、長持ちし、視覚的に豊かで、審美的に落ち着いたものと認識しています。これらの特徴は、時代を超越したワードローブの定番アイテムとしてますます人気が高まっています。トップダイ糸の豊かでニュアンスのある美しさは、無地の衣類市場ですぐに際立ちます。それは、高級感と職人技を感じさせます。まるで「絵画」のような深みを持つこの微妙な色の変化は、他の方法では再現できません。これにより、トップダイ糸は高級プレミアムニットウェアの特徴となります。

安定性と一貫性の並べ替え

再注文の安定性と一貫性を考えると、先染め生地の方が一般的に仕上がりが予測しやすいと言えます。織り始める前に糸を染めるため、異なる生産ロット間での色の一貫性が高くなる傾向があります。これは、シグネチャー商品の色基準を厳密に維持する必要があるブランドにとって非常に重要です。一方、後染め生地の場合、ロット間の色のばらつきに課題を感じることがあります。染色液や染色工程のわずかな違いでも、色調に顕著な差が生じる可能性があります。そのため、次回の注文でも許容できる一貫性を確保するには、綿密なモニタリングと品質管理が必要です。

最小注文数量(MOQ)の影響

最小発注数量(MOQ)はブランドにとって重要な要素です。先染め生地は一般的にMOQが高くなる傾向があります。これは、織り上げる前に個々の糸を特殊染色するため、工場側の準備と多大なコミットメントが必要になるためです。ブランドは、生産を経済的に採算が取れるようにするために、多くの場合、大量の発注をしなければなりません。一方、後染め生地の場合、MOQは一般的に低くなります。私は、生機(未染色)生地を少量仕入れ、希望の色に染めることがよくあります。この柔軟性は、小規模ブランドや新しいカラーバリエーションを試しているブランドにとってメリットとなります。

コスト効率と予算の考慮

コスト効率は常に最優先事項です。特に無地の大量注文の場合、後染め生地の方がコスト効率が高い選択肢だと私は考えています。生地のロール全体を染色するシンプルな染色工程は、生産を効率化し、人件費を削減します。その結果、メートルあたりの価格が下がります。一方、先染め生地は、複雑な前染色工程と高い最小発注量を必要とするため、一般的にコストが高くなります。ブランドは、先染め生地の高級感と耐久性を、より高い投資額と天秤にかける必要があります。

生産の柔軟性とリードタイム

生産の柔軟性とリードタイムは、ブランドが市場トレンドに対応する能力に大きく影響します。先染め生地は一般的に生産に時間がかかります。CVC先染め生地の平均生産リードタイムは、注文規模とカスタマイズによって異なりますが、10日から21日です。この長いリードタイムのため、ブランドはより事前の計画が必要となります。一方、後染め生地は柔軟性が高く、リードタイムが短いのが特長です。生機生地を迅速に染色することで、急な需要にも対応したり、新たなカラートレンドに対応したりできます。これにより、ブランドは生産サイクルの後半でカラーの決定を下すことができ、人気のない色の過剰在庫のリスクを軽減し、納期を短縮できます。

ブランドのための戦略的選択フレームワーク

糸染めが最適な選択となる場合

先染め生地は、複雑なデザインと優れた色の完全性を優先するブランドにとって最適な選択肢だと私は考えています。視覚的な深みと高級感が不可欠な製品には、この方法をお勧めします。たとえば、先染めは、多色のパターン、チェック、ストライプを作成するのに最適だと思います。これらのデザインは、生地に直接織り込まれます。私は、ウール糸、アクリル編み糸、ファンシーヤーンなどの特定の糸に先染めを指定することがよくあります。また、織られたシャツ地糸、ニットウェア、混紡糸にも適しています。織物の経糸にも使用しています。最もメリットが得られる最終製品には、編み糸、カーペット、室内装飾品、装飾布地などがあります。織物では、チェック、ストライプ、ドビー模様に先染めを選択します。また、ストライプやジャカードなどの柄ニットにも先染めを選択します。この方法により、パターンが深く埋め込まれ、長持ちします。

後染めが最適な選択である場合

ブランドがコスト効率、スピード、そして柔軟性を求める場合、後染め生地は最適な選択肢だと私は考えています。この手法は、無地やシンプルなデザインに最適です。ベーシックな衣類、裏地、Tシャツなどによくお勧めします。これらの製品は、短納期や低コストが求められます。後染めは、ブランドがファッショントレンドに素早く対応することを可能にします。異なる色を使った少量のカスタムバッチ生産も可能です。この柔軟性により、ブランドは人気のない色の過剰在庫を避けることができます。また、生産サイクルの短縮にもつながります。特に、生産工程の後半で色を決定できるアイテムには、後染めが効果的だと感じています。

染色方法とブランドアイデンティティの整合

染色方法の選択は、ブランドの認知価値と市場ポジショニングに大きな影響を与えると考えています。染色技術をブランドのアイデンティティと一致させることが非常に重要です。例えば、韓国のある高級スキンケアブランドでは、箱のライナーにマットゴールドの箔押しを施したネイビーのシルクを使用したところ、認知製品価値が15%向上しました。これは、同じパッケージを白のコットンで包んだ場合と比較したものです。同様に、デンマークのあるショコラティエは、内包装に柔らかな仕上がりのバーガンディ色のマルベリーシルクを使用しました。その結果、35%の顧客がシルクを記念品として保管しました。これは、染色と仕上げによる触感体験がブランド価値を高めることを示しています。

また、さまざまな染色技法が特定のブランドの認識をどのように伝えるかを観察します。

| 染色技術 | 外観とブランド認知 | 環境への影響 | ブランド申請 |

|---|---|---|---|

| 反応染色 | 明るく色褪せしにくく、高級感を演出します | 適度 | 大量生産の高級品 |

| 天然染色 | 素朴でオーガニック、ストーリー性に富み、職人技と持続可能な贅沢さを伝えます | 低い | 職人技と持続可能なラグジュアリー |

| 酸性染色 | シャープなトーン、吸収が速く、ファッションやアクセサリーに最適 | 中~高 | ファッションとアクセサリーのパッケージ |

| 植物印刷 | 実際の植物から作られたユニークなプリント、手作り、限定版 | 低い | 手作りの限定版セット |

シルクに施される染色と仕上げの技術は非常に重要です。それらは、顧客がラグジュアリーブランドに対して抱くイメージを形作ります。豊かな彩度、柔らかな手触り、光沢の強さといった要素は、プレミアムな品質を伝えることも、逆にその体験を損なわせることもあります。これはシルクの加工方法に完全に左右されます。

製品の品質と耐久性への影響

染色方法は、繊維製品の長期的な耐久性と色堅牢度に大きく影響することを知っています。染料濃度、pH値、温度、染色時間、染色後の処理といった要素が非常に重要です。例えば、反応染料は綿と共有結合を形成します。これにより、優れた洗濯堅牢度が得られます。ポリエステル用の分散染料は、洗濯や光に対する優れた耐性を備えています。一方、直接染料で染色された綿は、より弱いファンデルワールス力に依存します。そのため、洗濯や光に対する色堅牢度が低くなる傾向があります。ウールとシルクは、酸性染料で染色すると優れた色堅牢度を示します。これは強いイオン結合によるものです。しかし、ポリエステルは高温下で昇華する可能性があります。これが色の変化を引き起こします。ナイロンは光にさらされると、時間の経過とともに色褪せすることがあります。洗浄などの染色後の処理により、未定着の染料が除去されます。これにより、にじみが減少します。蒸気処理は染料の浸透と定着を改善します。定着剤はさらに色堅牢度を高めます。定着剤は染料の移行や劣化を防ぎます。

また、布地の染色プロセスが特定の繊維の種類にどのような影響を与えるかについても考慮します。

| 繊維の種類 | 染料の種類 | 染色方法の影響 | 条件下での耐久性/色落ち防止 |

|---|---|---|---|

| コットン(ナチュラル) | 反応染料 | 共有結合を形成する | 洗濯堅牢度は優れていますが、日光や洗濯による色褪せの影響を受けます。 |

| コットン(ナチュラル) | 直接染料 | より弱いファンデルワールス力によって接着します | 洗濯や光に対する色落ち堅牢度が低い |

| ウール/シルク(ナチュラル) | 酸性染料 | タンパク質繊維との強力なイオン結合 | 光や洗濯に対する色落ちしにくいが、pHの変化には敏感である。 |

| ポリエステル(合成繊維) | 分散染料 | 疎水性繊維に対する高い親和性 | 洗濯や光に対する優れた色堅牢度。高温では昇華しやすい。 |

| ナイロン(合成繊維) | 酸性染料 | ウール/シルクに似ている | 色落ちしにくいが、光に弱いため色褪せしやすい |

| アクリル(合成) | 塩基性染料 | 鮮やかな色彩を実現 | 洗濯や光に対する色落ち堅牢度は中程度ですが、高温には弱いです。 |

また、先染め生地と後染め生地の品質と耐久性には、次のような重要な違いがあることもわかりました。

| 特徴 | 先染め生地 | 後染め生地 |

|---|---|---|

| 色の浸透 | 繊維への色の浸透がより深く均一になります。 | 特に厚い生地や密に織り込まれた部分では、色が深く浸透しない場合があります。 |

| 色堅牢度 | 一般的に色落ちやにじみが起こりにくく、色堅牢度が優れています。 | 良い場合もありますが、特に繰り返し洗濯したり日光にさらしたりすると、糸染めよりも耐久性が劣る場合があります。 |

| 生地の手触り | 織る前に染色工程が行われるため、糸がより柔軟になり、より柔らかく、より均一な手触りになることが多いです。 | 織り上がった後の染色工程により、生地が硬くなったり、質感が若干異なったりすることがあり、生地のドレープ性に影響する場合があります。 |

| 収縮 | 糸が前処理されているため、一般的にはより安定しており、収縮も少なくなります。 | 染色工程で適切に縮ませないと、縮みやすくなる可能性があります。 |

| 耐久性 | 多くの場合、色とパターンの完全性の点で、長期間にわたってより耐久性が高いと考えられています。 | 耐久性はさまざまです。プリント柄は織り柄よりも早く摩耗する可能性があります。 |

生地の染色工程を適切に選択することは、ブランドの成功にとって戦略的な決断だと考えています。私は常に、デザイン目標、予算、そして生産ニーズに合わせて染色方法を調整しています。この綿密なアプローチは、製品の完全性と市場への訴求力を確保します。ブランドが顧客の心に響き、市場で成功する製品を生み出すことに貢献しています。

よくある質問

先染め生地と後染め生地の主な違いは何ですか?

先染めの生地は織り始める前に染めますが、後染めの生地は反物を織り上げた後に染めます。これが大きな違いです。

複雑な模様を作るのに最適な染色方法はどれですか?

複雑な模様には、先染めの生地がおすすめです。先染めの糸を織ることで、格子柄やストライプ柄など、視覚的に奥行きのある複雑なデザインを作ることができます。

無地の場合、どの染色方法がコスト効率に優れていますか?

無地の場合は、後染めの方がコスト効率が良いと感じています。この方法により、大量生産を効率化でき、メートルあたりの価格を抑えることができます。

投稿日時: 2026年1月4日