Saya mendapati rintangan koyakan adalah sangat penting. Bahan tahan pergerakan berterusan, titik tekanan atau calar muka. Ini penting untuk bahan di bawah ketegangan atau dalam keadaan kasar. Kecacatan kecil boleh menjadi kegagalan yang lebih besar dengan cepat.pengeluar kain kint tenunan luar profesionalmengutamakan rintangan koyakan fabrik. Ia memastikankawalan kualiti fabrik sukan luarIni termasukKekuatan fabrik luaran campuran 100 poliesterA. Satupengeluar fabrik seragam profesionalkeperluankain tahan koyak.

Kesimpulan Utama

- Rintangan koyakan menghalang kerosakan kecil daripada menjadi masalah besar. Iamenjadikan produk tahan lebih lamadan memastikan orang ramai selamat.

- Kami mengukur rintangan koyakan dengan ujian khas. Ujian ini menunjukkan berapa banyak daya yang boleh ditahan oleh sesuatu bahan sebelum ia koyak.

- Rintangan koyakan adalah penting untuk banyak perkara. Ia membantu memilihbahan terbaik untuk pakaian, khemah dan alat ganti kereta.

Mengapa Rintangan Koyakan Penting untuk Ketahanan Bahan

Mencegah Kegagalan Bencana

Saya faham bahawa rintangan koyakan adalah sifat kritikal. Ia secara langsung menghalang kerosakan kecil daripada menjadi kegagalan besar. Gigitan kecil atau potongan kecil boleh mengembang dengan cepat di bawah tekanan. Pengembangan ini membawa kepada kerosakan bahan yang lengkap. Rintangan koyakan yang tinggi bermakna bahan boleh menahan perambatan ini. Ia mengandungi kerosakan pada kawasan setempat. Keupayaan ini penting untuk mengekalkan integriti struktur. Ia menghalang kecacatan kecil daripada menyebabkan peristiwa bencana.

Memperpanjang Jangka Hayat Produk

Saya percaya bahawa bahan yang mempunyai rintangan koyakan yang unggul tahan lebih lama. Produk menghadapi haus dan lusuh setiap hari. Ia menghadapi masalah, lelasan dan hentaman. Bahan yang tahan koyakan akan lebih tahan terhadap cabaran ini. Ketahanan ini diterjemahkan kepada jangka hayat produk yang lebih panjang. Pengguna mendapat manfaat daripada produk yang tidak memerlukan penggantian yang kerap. Pengilang mendapat reputasi untuk kualiti dan kebolehpercayaan. Ia adalah situasi menang-menang untuk semua orang yang terlibat.

Memastikan Prestasi dan Keselamatan

Saya mengutamakan rintangan koyakan kerana ia memberi kesan langsung kepada prestasi dan keselamatan. Dalam banyak aplikasi, kegagalan bahan boleh membawa akibat yang serius. Bayangkan tali pinggang keselamatan ataupakaian pelindungKoyakan pada barang-barang ini akan menjejaskan fungsinya. Ia membahayakan pengguna. Rintangan koyakan yang tinggi memastikan bahan berfungsi seperti yang dimaksudkan. Ia mengekalkan kualiti perlindungannya walaupun di bawah tekanan. Kebolehpercayaan ini tidak boleh dirundingkan untuk produk yang kritikal terhadap keselamatan. Saya sentiasa mempertimbangkan aspek ini semasa pemilihan bahan.

Senario Dunia Sebenar dan Tekanan Bahan

Saya melihat kepentingan rintangan koyakan dengan jelas dalam banyak aplikasi dunia sebenar. Bahan sentiasa menghadapi tekanan yang boleh menyebabkan koyakan. Tekanan ini datang daripada pelbagai sumber.

- Pakaian biasaPergerakan harian dan halangan yang tidak disengajakan menguji fabrik.

- Pakaian sukanAktiviti fizikal yang intensif memberi tekanan pada jahitan dan panel fabrik.

- Peralatan perkhemahanKhemah dan beg galas bertemu dengan batu dan dahan tajam.

- PerabotPelapis tahan geseran berterusan dan potensi tebuk.

- Persekitaran pembuatanTali sawat dan penutup pelindung menghadapi keadaan kasar.

- Upholsteri dan fabrik automotifBahan-bahan ini mesti tahan terhadap penggunaan berulang dan potensi kerosakan.

- Pembuatan tekstil automotif dan rumahDi sini, rintangan koyakan fabrik merupakan metrik kualiti utama.

Contoh-contoh ini menunjukkan mengapa saya menganggap rintangan koyakan sebagai faktor utama. Ia memastikan prestasi produk di bawah keadaan yang pelbagai dan mencabar.

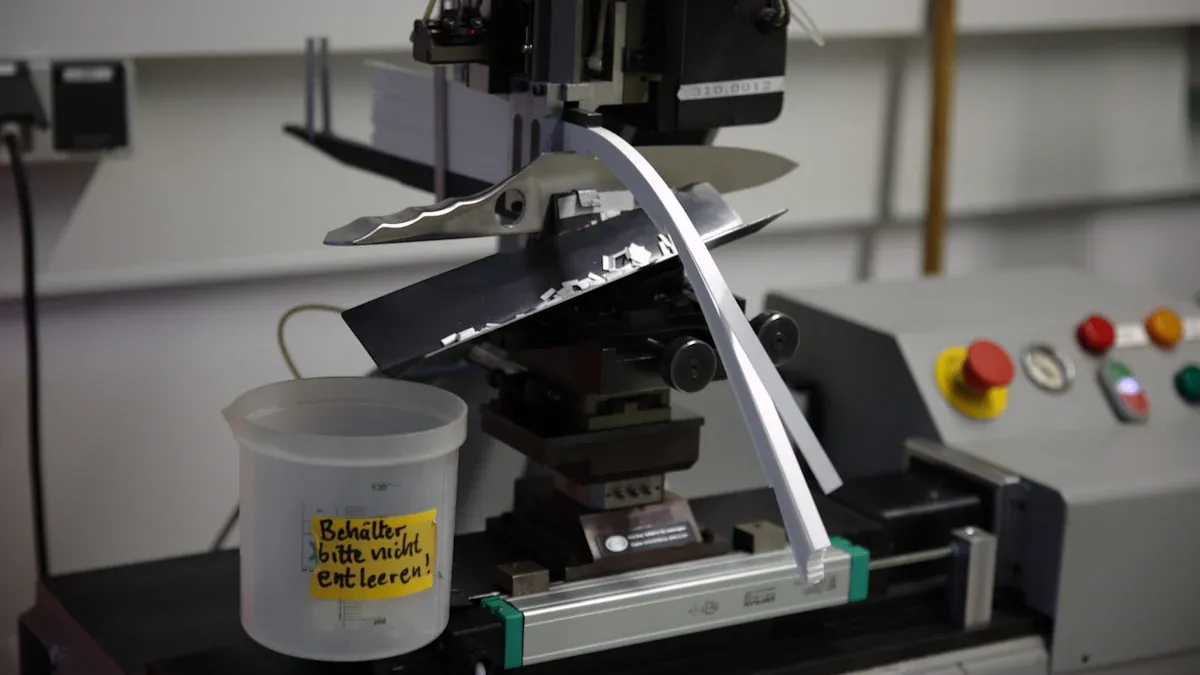

Bagaimana Rintangan Koyakan Diukur dan Ditafsirkan

Saya mendapati pemahaman tentang cara kita mengukur rintangan koyakan adalah penting. Ia membantu saya membuat keputusan termaklum tentang pemilihan bahan. Kami menggunakan ujian khusus untuk mengukur keupayaan bahan untuk menahan koyakan. Ujian ini memberikan data yang berharga, tetapi mentafsirkannya dengan betul adalah penting.

Kaedah Pengujian Piawai

Saya bergantung pada kaedah ujian piawai untuk memastikan konsistensi dan kebolehbandingan. Kaedah ini menyediakan bahasa yang sama untuk jurutera dan pengeluar di seluruh dunia. Ia membantu saya menilai bahan yang berbeza secara objektif. Kaedah yang paling banyak diterima umum datangnya daripada organisasi seperti ISO dan ASTM. Saya sering merujuk kepada piawaian ini.

Contohnya, saya menggunakan:

- ISO 34-1:2015untuk getah, yang menentukan kekuatan koyakan menggunakan pelbagai kepingan ujian.

- ISO 9073-4:2019untuk tekstil bukan tenunan, khususnya mengukur rintangan koyakan.

- ISO 6383-2:1983untuk filem plastik, menggunakan kaedah Elmendorf.

- ASTM D1004-13untuk filem plastik, menentukan rintangan koyakan (Graves Tear).

- ASTM D1424-09(2013)e1untuk fabrik, menggunakan alat pendulum jatuh (Jenis Elmendorf).

- ASTM D1938-19untuk filem plastik, mengukur rintangan perambatan koyakan (Koyakan Seluar).

Piawaian ini memastikan saya membandingkan sifat bahan dengan yang lain.

Membezakan Permulaan dan Pertumbuhan Air Mata

Saya sedar bahawa rintangan koyakan melibatkan dua fasa yang berbeza: permulaan dan penyebaran. Adalah penting untuk memahami perbezaannya.

- Permulaan Air Mata:Ini merujuk kepada rintangan yang ditawarkan oleh sesuatu bahan terhadap pembentukan awal koyakan. Saya melihat berapa banyak daya yang diperlukan untuk memulakan koyakan.

- Pembiakan Air Mata (Pertumbuhan):Ini merujuk kepada rintangan yang ditawarkan oleh sesuatu bahan terhadap pengembangan atau penerusan koyakan yang sedia ada. Sebaik sahaja koyakan bermula, saya ingin tahu berapa banyak daya yang diperlukan untuk menjadikannya lebih besar.

Kekuatan koyakan mengukur daya yang diperlukan untuk memulakan dan meneruskan koyakan dalam fabrik. Ini selalunya bergantung pada arah daya. Saya mempertimbangkan kedua-dua aspek apabila saya menilai rintangan koyakan keseluruhan bahan.

Cabaran dalam Korelasi Dunia Nyata

Saya mendapati penghubungkaitan keputusan rintangan koyakan makmal dengan prestasi dunia sebenar agak mencabar. Rintangan koyakan merupakan satu sifat yang kompleks. Ia terhasil daripada ciri-ciri bahan asas lain seperti modulus dan kekuatan tegangan. Walaupun ujian makmal berguna untuk perbandingan, korelasi langsung dengan prestasi perkhidmatan sebenar selalunya sukar.

Saya tahu beberapa faktor merumitkan perkara ini:

- Pengujian makmal mudah terjejas oleh operasi peralatan.

- Campur tangan manusia semasa ujian boleh mempengaruhi keputusan dengan ketara.

- Persekitaran ujian itu sendiri memberi kesan kepada ukuran rintangan koyakan.

Keadaan dunia sebenar adalah dinamik dan tidak dapat diramalkan. Ia melibatkan cuaca yang turun naik, pencemaran dan haus fizikal. Faktor-faktor ini sukar untuk direplikasi dengan tepat dalam makmal terkawal. Bahan dalam aplikasi dunia sebenar juga berinteraksi dengan unsur-unsur yang tidak dijangka seperti bahan kimia atau agen biologi. Interaksi ini mungkin tidak diambil kira dalam ujian dipercepatkan. Ujian dipercepatkan, yang direka untuk memendekkan masa penilaian, mungkin tidak dapat menangkap kesan keletihan jangka panjang. Proses degradasi secara beransur-ansur hanya menjadi jelas di bawah keadaan semula jadi dalam tempoh yang lama. Produk di lapangan mengalami pelbagai pengendalian, penyelenggaraan dan corak penggunaan yang tidak diingini. Saya tidak dapat menirunya dengan tepat dalam ujian makmal. Ini membawa kepada percanggahan antara prestasi yang diramalkan dan sebenar.

Memahami Rintangan Koyakan Fabrik

Saya memberi perhatian khusus kepada rintangan koyakan fabrik. Ia merupakan sifat kritikal untuk tekstil. Piawaian ASTM atau ISO tertentu membantu saya menilainya.

Contohnya, saya menggunakan:

- ASTM D2261 (Kaedah Koyakan Lidah)Ini mengukur daya purata yang diperlukan untuk meneruskan koyakan. Ia melibatkan penarikan dua 'lidah' yang dipotong ke dalam spesimen. Kaedah ini digunakan untuk kebanyakan fabrik tekstil, termasuk bahan tenunan, rajutan atau tidak tenunan. Saya membuat potongan pada spesimen segi empat tepat untuk memulakan koyakan. Kemudian saya menarik kedua-dua belah sehingga rosak. Data mencerminkan kekuatan benang, ikatan gentian dan saling kunci gentian. Ia juga menunjukkan ketahanannya terhadap koyakan.

- ASTM D1424 (kaedah Elmendorf)Ini menggunakan alat pendulum jatuh. Ia mengukur kerja yang dilakukan (tenaga) untuk menyebarkan celah yang telah ditetapkan merentasi fabrik.

- ASTM D5735Ini merangkumi pengukuran kekuatan koyakan fabrik bukan tenunan melalui prosedur lidah.

- BS EN 1875-3:1998Ini menentukan kekuatan koyakan fabrik bersalut getah dan plastik menggunakan kaedah trapezoid.

Kaedah-kaedah ini memberi saya titik data yang spesifik. Ia membantu saya memahami bagaimana fabrik akan berfungsi di bawah tekanan koyakan. Saya menggunakan maklumat ini untuk memilih bahan terbaik untuk pelbagai aplikasi.

Nilai Lazim dan Pertimbangan Material

Kekuatan Koyakan Merentasi Jenis Bahan

Saya telah memerhatikan pelbagai kekuatan koyakan merentasi pelbagai jenis bahan. Poliuretana boleh mencapai kekuatan koyakan yang sangat tinggi. Ia mencapai setinggi 1,000 paun setiap inci linear (175.1 kN/m) menggunakan ASTM D-624, Jenis C. Bahan elastomer secara amnya menunjukkan kekuatan koyakan dalam julat 50–100 kN/m. Saya juga melihat variasi dalam jenis getah:

| Jenis Bahan | Bahan Khusus | Kekuatan Koyakan (kN/m) |

|---|---|---|

| Getah | Getah Asli | 23.95 +/-1.85 |

| Getah | Getah Nitril | 9.14 +/-1.54 |

Filem plastik juga berbeza-beza. Polietilena berketumpatan tinggi (HDPE) dalam arah mesin (MD) mempunyai kekuatan koyakan 120g. Polietilena berketumpatan rendah (LDPE) menunjukkan 320g (MD).

Faktor-faktor yang Mempengaruhi Kekuatan Koyakan

Saya faham bahawa banyak faktor mempengaruhi kekuatan koyakan sesuatu bahan. Polimer dengan berat molekul yang lebih tinggi menunjukkan rintangan koyakan yang lebih baik. Ini disebabkan oleh ikatan yang lebih kuat dan rantai yang lebih panjang. Orientasi rantai polimer boleh meningkatkan rintangan koyakan dalam satu arah. Walau bagaimanapun, ia mungkin mengurangkannya dalam arah lain. Bahan tambahan seperti pengisi boleh meningkatkan kekakuan tetapi mengurangkan rintangan koyakan. Ia mewujudkan titik tegasan. Plasticizer meningkatkan fleksibiliti tetapi boleh mengurangkan rintangan koyakan. Orientasi hablur juga mempengaruhi kekuatan koyakan. Filem dengan orientasi hablur yang diutamakan boleh mempunyai kekuatan koyakan yang lebih rendah. Jenis ko-monomer juga penting. Contohnya, LLDPE dengan ko-monomer oktena dan heksena mempunyai kekuatan koyakan intrinsik yang lebih baik. Kekuatan koyakan ialah daya maksimum yang diperlukan untuk mengoyakkan spesimen. Saya menyatakannya sebagai daya per unit ketebalan spesimen.

Pemilihan Bahan untuk Aplikasi Tertentu

Saya memilih bahan dengan teliti untuk aplikasi tertentu berdasarkan rintangan koyakan mereka. Untuk keanjalan dan rintangan koyakan yang tinggi, saya sering memilih Poliuretana Elastomerik (EPU). Ini bagus untuk gasket dan pengedap. Getah Poliuretana menawarkan rintangan yang melampau terhadap lelasan dan koyakan. Ini menjadikannya sesuai untuk kegunaan industri tugas berat. Getah Asli (NR) mempunyai kekuatan tegangan dan rintangan koyakan yang tinggi. Saya menggunakannya dalam pelekap penyerap hentakan. Untuk suhu yang melampau, saya mempertimbangkan bahan Polimida seperti Kapton®. Ia mengekalkan fleksibiliti dan menahan penguraian pada haba yang tinggi. Penyelesaian berasaskan mika memberikan rintangan suhu yang tiada tandingan. Pembinaan komposit menawarkan penyelesaian optimum. Ia menggabungkan bahan seperti filem polimida dengan kertas mika. Ini menangani kestabilan haba, ketahanan mekanikal dan rintangan koyakan fabrik.

Saya mendapati rintangan koyakan merupakan sifat kritikal untuk pemilihan bahan. Ia penting dalam aplikasi dengan tekanan dinamik, objek tajam atau keadaan kasar. Mengutamakan rintangan koyakan memastikan ketahanan, kebolehpercayaan dan keselamatan jangka panjang. Memahami bila dan mengapa rintangan koyakan penting memperkasakan keputusan kejuruteraan dan pembangunan produk saya yang lebih baik.

Soalan Lazim

Apakah tujuan utama rintangan koyakan?

Saya menggunakan rintangan koyakan untuk mengelakkan kerosakan kecil daripada menjadi kegagalan yang dahsyat. Ia membantu memanjangkan jangka hayat produk dan memastikan keselamatan.

Bagaimanakah saya mengukur rintangan koyakan?

Saya mengukur rintangan koyakan menggunakan kaedah piawai seperti ujian ASTM dan ISO. Ujian ini mengukur daya yang diperlukan untuk memulakan dan menyebarkan koyakan.

Mengapakah korelasi dunia sebenar mencabar untuk rintangan koyakan?

Saya mendapati korelasi dunia sebenar mencabar kerana ujian makmal tidak dapat meniru sepenuhnya keadaan dinamik dan tidak dapat diramalkan seperti cuaca, pencemaran dan corak penggunaan yang pelbagai.

Masa siaran: 31 Dis-2025