ချည်ဆိုးထားတဲ့ အထည်တွေက ရှုပ်ထွေးတဲ့ ပုံစံတွေနဲ့ အမြင်အာရုံ နက်ရှိုင်းမှုကို ပေးစွမ်းနိုင်တာကြောင့် ထူးခြားတဲ့ အလှအပနဲ့ ကောင်းမွန်တဲ့ရက်လုပ်ထားသော polyester rayon အထည် အရောင်တသမတ်တည်းရှိမှုအခြားတစ်ဖက်တွင်မူ အပိုင်းအစဆေးဆိုးထားသော အထည်များသည် ကုန်ကျစရိတ်သက်သာသော ခိုင်မာသောအရောင်များနှင့် ထုတ်လုပ်မှုပြောင်းလွယ်ပြင်လွယ်မှု ပိုမိုမြင့်မားသည်။ တစ်ဦးအတွက် အတိုင်ပင်ခံတစ်ဦးအနေဖြင့်ဇိမ်ခံရုံးဝတ်စုံအထည်အလိပ်ပေးသွင်းသူသူတို့ရဲ့ အထည်အလိပ်တွေ ဆေးဆိုးတဲ့ လုပ်ငန်းစဉ်ကို ကျွန်တော် အကြံပေးပါတယ်၊ အဲဒီထဲက တစ်ခုခုကို ရွေးချယ်သင့်တယ်လို့ အလေးပေးပြောကြားလိုပါတယ်ချည်ဆိုးဆေးနှင့် အထည်အလိပ်များသူတို့ရဲ့ သက်ရောက်မှုကို သိသိသာသာ သက်ရောက်စေပါတယ်ရေရှည်အထည်စိတ်ကြိုက်ပြင်ဆင်မှုထောက်ပံ့မှုအထူးသဖြင့်အတွက်ပရီမီယံရက်လုပ်ထားသော viscose polyester ရောစပ်ထည်.

အဓိကအချက်များ

- ချည်ဆိုးထားသော အထည်များသည် ကြွယ်ဝသောပုံစံများနှင့် ခိုင်မာသောအရောင်ကို ပေးစွမ်းသည်။ ၎င်းတို့သည် ထူးခြားသောဒီဇိုင်းများနှင့် တာရှည်ခံသောအရောင်ကို လိုချင်သော အမှတ်တံဆိပ်များအတွက် ကောင်းမွန်ပါသည်။

- အပိုင်းအစဆေးဆိုးထားသော အထည်များသည် တစ်ရောင်တည်းအတွက် စျေးသက်သာပြီး ပိုမိုမြန်ဆန်ပါသည်။ ၎င်းတို့သည် အမှတ်တံဆိပ်များအား အရောင်များကို လျင်မြန်စွာပြောင်းလဲရန် ပိုမိုလွတ်လပ်ခွင့်ပေးသည်။

- သင့်အမှတ်တံဆိပ်၏ ရည်မှန်းချက်များနှင့် ကိုက်ညီသော ဆေးဆိုးနည်းလမ်းကို ရွေးချယ်ပါ။ ဒီဇိုင်း၊ ဘတ်ဂျက်နှင့် ထုတ်ကုန်များ ထုတ်လုပ်ရန် မည်မျှမြန်မြန် လိုအပ်သည်ကို ထည့်သွင်းစဉ်းစားပါ။

ချည်ဆိုးထားသော အထည်အလိပ်များ ဆေးဆိုးခြင်းလုပ်ငန်းစဉ်ကို နားလည်ခြင်း

အဓိပ္ပာယ်ဖွင့်ဆိုချက်နှင့် ထုတ်လုပ်မှုလုပ်ငန်းစဉ်

ချည်ဆိုးထားတဲ့ အထည်တွေကို အထည်အဖြစ် ရက်လုပ်ခင်မှာ ချည်တစ်ခုချင်းစီကို ဆေးဆိုးတဲ့ အထည်အလိပ်လို့ ကျွန်တော် သတ်မှတ်ပါတယ်။ ဒီလုပ်ငန်းစဉ်က ရက်လုပ်ပြီးနောက် အထည်တစ်ခုလုံးကို ဆေးဆိုးတာနဲ့ ဆန့်ကျင်ဘက်ပါ။ ချည်ထည်တွေအတွက် ချည်ဆိုးတဲ့ လုပ်ငန်းစဉ်မှာ တိကျတဲ့ အဆင့်တွေ အများကြီး ပါဝင်ပါတယ်။ ပထမဦးစွာ၊ ကုန်ကြမ်းချည်ကို ကြိုတင်ကုသပါတယ်။ ဒါမှာ ဆိုးဆေးစုပ်ယူမှု ညီညာစေဖို့ အပေါက်ဖောက်ထားတဲ့ အထုပ်တွေပေါ်မှာ ရစ်ပတ်တာ ပါဝင်ပါတယ်။ ပြီးရင် သဘာဝဖယောင်းတွေကို ဖယ်ရှားဖို့ ဆိုဒီယမ်ဟိုက်ဒရောဆိုဒ်လိုမျိုး ဓာတုပစ္စည်းတွေနဲ့ ချည်ကို ပွတ်တိုက်ပြီး ဖြူအောင်လုပ်ပါတယ်။ ပြီးရင် ရေ၊ ဆိုးဆေးနဲ့ အရန်ဓာတုပစ္စည်းတွေနဲ့ ဆိုးဆေးကန်ကို ပြင်ဆင်ပါတယ်။ အာရုံစူးစိုက်မှု တသမတ်တည်းရှိစေဖို့ ဒီဆိုးဆေးကန်ကို လှည့်ပတ်ပေးပါတယ်။ ဆိုးဆေးကန်ကို သတ်မှတ်ထားတဲ့ အပူချိန်အထိ အပူပေးပြီး ဆိုးဆေးစိမ့်ဝင်အောင် ထိန်းထားပါတယ်။ နောက်ဆုံးအနေနဲ့ ဆိုးဆေးကို ချည်နဲ့ ချိတ်ဆက်ဖို့ ခိုင်ခံ့စေတဲ့ အရာတွေကို ထည့်ပါတယ်။ ဆေးဆိုးပြီးနောက် ချည်ကို ရေဆေးပြီး ပျက်ပြယ်စေပါတယ်။ အရောင်မှိန်ခြင်းအတွက် ဆပ်ပြာနဲ့ အပြီးသတ် ဓာတုပစ္စည်းတွေကိုလည်း လိမ်းပါတယ်။ ပြီးရင် ချည်ထုပ်တွေကို ဖြုတ်ပြီး အခြောက်ခံပါတယ်။ ဒီဂရုတစိုက်အထည်အလိပ်ဆေးဆိုးခြင်းလုပ်ငန်းစဉ်အရောင်နက်ရှိုင်းစွာ ပြည့်ဝမှုကို သေချာစေသည်။

အမှတ်တံဆိပ်များအတွက် အဓိကအားသာချက်များ

ချည်ဆိုးထားတဲ့ အထည်တွေက အမှတ်တံဆိပ်တွေအတွက် သိသာထင်ရှားတဲ့ အားသာချက်တွေကို ပေးစွမ်းပါတယ်။ ကျွန်မကတော့ အရောင်မှိန်တာ ပိုမိုကောင်းမွန်တယ်လို့ တွေ့ရှိပါတယ်။ ကျွန်မက ရက်လုပ်ခင်မှာ ချည်ကို ဆေးဆိုးတာကြောင့် ဆိုးဆေးက အမျှင်တွေထဲမှာ နက်ရှိုင်းစွာ ကပ်ငြိနေပါတယ်။ ဒါက အထည်တွေကို ဆေးကြောခြင်း ဒါမှမဟုတ် မီးရောင်ကြောင့် အရောင်မှိန်သွားနိုင်ခြေ နည်းပါးစေပါတယ်။ အချိန်ကြာလာတာနဲ့အမျှ သူတို့ရဲ့ တောက်ပတဲ့ အသွင်အပြင်ကို ထိန်းသိမ်းထားနိုင်ပါတယ်။ ဒီနည်းလမ်းက မယုံနိုင်လောက်အောင် ပုံစံရှုပ်ထွေးမှုကိုလည်း ခွင့်ပြုပါတယ်။ အရောင်အမျိုးမျိုးရှိတဲ့ ဝါ့ပ်နဲ့ ယက်ဖ်ချည်တွေကို ပေါင်းစပ်ရက်လုပ်ခြင်းအားဖြင့် ကြွယ်ဝတဲ့ အရောင်ပေါင်းစပ်မှုတွေနဲ့ ရှုပ်ထွေးတဲ့ ပုံစံတွေကို ဖန်တီးနိုင်ပါတယ်။ ဒါက ပလတ်စတစ်၊ အစင်းကြောင်းနဲ့ ဂျက်ကွာ့ဒ်လိုမျိုး မတူညီတဲ့ အကျိုးသက်ရောက်မှုတွေကို ဖြစ်စေပါတယ်။ တစ်ပြေးညီနဲ့ ထူးခြားတဲ့ အရောင်ဖြန့်ဖြူးမှုက ဒီဇိုင်းအတွက် ကျယ်ပြန့်တဲ့ ဖန်တီးမှုအခွင့်အလမ်းတွေကို ပေးစွမ်းပါတယ်။

အမှတ်တံဆိပ်များအတွက် အဓိကအားနည်းချက်များ

အကျိုးကျေးဇူးများရှိသော်လည်း၊ ချည်မျှင်ဆိုးဆေးဖြင့်ပြုလုပ်သော အထည်များသည် စိန်ခေါ်မှုအချို့ရှိပါသည်။ ကျွန်ုပ်သည် အနည်းဆုံးမှာယူမှုပမာဏ (MOQ) မြင့်မားခြင်းနှင့် မကြာခဏကြုံတွေ့ရလေ့ရှိသည်။ ၎င်းသည် အမှတ်တံဆိပ်များ၊ အထူးသဖြင့် သေးငယ်သောအမှတ်တံဆိပ်များကို ဝယ်ယူမှုများစွာပြုလုပ်ရန် ဖိအားပေးပါသည်။ ၎င်းသည် ကနဦးအသုံးစရိတ်နှင့် ကုန်ပစ္စည်းပိုလျှံမှုအန္တရာယ်ကို တိုးမြင့်စေသည်။ ၎င်းသည် ငွေကြေးဆိုင်ရာ ပြောင်းလွယ်ပြင်လွယ်ရှိမှုကိုလည်း လျော့ကျစေသည်။ ကျွန်ုပ်သည် နှောင့်နှေးမှုများနှင့် ကြာမြင့်သော ပို့ဆောင်ချိန်များကိုလည်း ရင်ဆိုင်နေရသည်။ ၎င်းတို့သည် ထုတ်လုပ်မှုရပ်တန့်စေပြီး မိတ်ဆက်ရက်များကို ရွှေ့ဆိုင်းနိုင်သည်။ တိုတောင်းသောနှောင့်နှေးမှုများသည်ပင် ရာသီအလိုက် အခွင့်အလမ်းများကို လက်လွတ်ဆုံးရှုံးစေနိုင်သည်။ ထို့အပြင်၊ ချည်မျှင်ဆိုးဆေးလုပ်ငန်းစဉ်သည် ပတ်ဝန်းကျင်ဆိုင်ရာသက်ရောက်မှုများရှိသည်။ ၎င်းသည် ရေများစွာကို အသုံးပြုသည်။ ၎င်းသည် ဓာတုဗေဒဆိုင်ရာ ဓာတုပစ္စည်းများနှင့် ဆိုးဆေးများပါဝင်သော ရေဆိုးများကိုလည်း ထုတ်လွှတ်သည်။ ၎င်းတို့သည် ရေအရင်းအမြစ်များကို ညစ်ညမ်းစေပြီး ဂေဟစနစ်ကို ထိခိုက်စေနိုင်သည်။

အပိုင်းအစ-ဆိုးဆေး အထည်ဆိုးခြင်းလုပ်ငန်းစဉ်ကို နားလည်ခြင်း

အဓိပ္ပာယ်ဖွင့်ဆိုချက်နှင့် ထုတ်လုပ်မှုလုပ်ငန်းစဉ်

အပိုင်းအစဆေးဆိုးထားတဲ့ အထည်တွေကို အထည်လိပ်တစ်ခုလုံးကို ဆေးဆိုးတဲ့ အထည်အလိပ်လို့ ကျွန်တော် သတ်မှတ်ပါတယ်။ပြီးနောက်ရက်ကန်းခြင်း။ ဒီနည်းလမ်းက တစ်ဦးချင်းချည်မျှင်တွေကို ဆေးဆိုးတာနဲ့ ကွဲပြားတဲ့ ချဉ်းကပ်မှုကို ပေးစွမ်းပါတယ်။ polyester အထည်တွေအတွက်၊ ကျွန်မက သတ်မှတ်ထားတဲ့ အထည်ဆေးဆိုးတဲ့ လုပ်ငန်းစဉ်ကို လိုက်နာပါတယ်။ ပထမဦးစွာ၊ အထည်ကို ဆပ်ပြာအပျော့စားနဲ့ ကြိုတင်ဆေးကြောပြီး အပြီးသတ် ဒါမှမဟုတ် အညစ်အကြေးတွေကို ဖယ်ရှားပါတယ်။ သေချာစွာဆေးကြောပြီး အခြောက်ခံပါတယ်။ ပြီးရင် လေဝင်လေထွက်ကောင်းအောင် သေချာလုပ်ပြီး မျက်နှာပြင်တွေကို ဖုံးအုပ်ပြီး ဖိတ်ကျမှုကို ကာကွယ်ဖို့ ကျွန်မရဲ့ အလုပ်လုပ်မယ့်နေရာကို ပြင်ဆင်ပါတယ်။ ကာကွယ်ဖို့အတွက် လက်အိတ်နဲ့ အင်္ကျီကို အမြဲဝတ်ပါတယ်။ disperse dye နည်းလမ်းအတွက်၊ သံမဏိအိုးထဲမှာ ရေကိုဆူအောင်တည်ပြီး disperse dye ကိုထည့်ပြီး သမအောင်မွှေပါတယ်။ polyester အထည်ကို ရေမြုပ်အောင် သေချာစိမ်ပြီး ဆူအောင်တည်ထားပါ။ ဆိုးဆေးစုပ်ယူမှု ညီညာစေဖို့ အထည်ကို အဆက်မပြတ်မွှေပေးပါတယ်။ လိုချင်တဲ့အရောင်ရပြီးနောက်၊ ဆေးဆိုးထားတဲ့ အထည်ကို ရေနွေးနဲ့ဆေးပြီး ဆိုးဆေးခဲသွားအောင် တဖြည်းဖြည်းအအေးခံပါတယ်။

အမှတ်တံဆိပ်များအတွက် အဓိကအားသာချက်များ

အပိုင်းလိုက်ဆေးဆိုးထားတဲ့ အထည်တွေက ကုန်အမှတ်တံဆိပ်တွေအတွက် အထူးသဖြင့် ကုန်ကျစရိတ်နဲ့ မြန်နှုန်းနဲ့ ပတ်သက်ပြီး သိသာထင်ရှားတဲ့ အားသာချက်တွေကို ပေးစွမ်းပါတယ်။ ဒီနည်းလမ်းက ပမာဏများများ မှာယူမှုများအတွက် အကုန်အကျအသက်သာဆုံး ရွေးချယ်မှုလို့ ကျွန်မထင်ပါတယ်။ လုပ်ငန်းစဉ်တွေကို ချောမွေ့စေပြီး အလုပ်သမားအင်အားကို လျှော့ချပေးပြီး စက်တပ်ဆင်မှု ကုန်ကျစရိတ်ကို လျှော့ချပေးပါတယ်။ ကျွန်မက အစိမ်းရောင်ပစ္စည်းတွေကို အမြောက်အမြား ဝယ်ယူနိုင်တာကြောင့် ဈေးနှုန်းပိုကောင်းစေပါတယ်။ ဒါက အစုလိုက်အပြုံလိုက် ထုတ်လုပ်မှုအတွက် ဆေးဆိုးတဲ့ လုပ်ငန်းစဉ်ကို အကောင်းဆုံးဖြစ်အောင် လုပ်ဆောင်ပေးပြီး တစ်မီတာကို ဈေးနှုန်းသက်သာစေပါတယ်။ အပိုင်းလိုက်ဆေးဆိုးတာက အရောင်ကိုက်ညီမှုမှာလည်း ယှဉ်နိုင်စရာမရှိတဲ့ ပြောင်းလွယ်ပြင်လွယ်ရှိမှုကိုလည်း ပေးစွမ်းပါတယ်။ ကျွန်မက သတ်မှတ်ထားတဲ့ အရောင်တွေအတွက် ဆိုးဆေးဖော်မြူလာတွေကို အလွယ်တကူ ချိန်ညှိနိုင်ပြီး နမူနာအသုတ်တွေကို လုပ်ဆောင်နိုင်ပါတယ်။ ဒီနည်းလမ်းက အခြေခံအဝတ်အစားတွေ ဒါမှမဟုတ် ဈေးကွက်ထဲရောက်ဖို့ ကုန်ကျစရိတ်နဲ့ မြန်နှုန်းက အရေးကြီးတဲ့အရာတွေအတွက် အသင့်တော်ဆုံးပါပဲ။ယူနီဖောင်းများ။ အရောင်ခေတ်ရေစီးကြောင်းများကို လျင်မြန်စွာ တုံ့ပြန်နိုင်စေပါသည်။ အထည်ကို နောက်ဆုံးထုတ်ကုန်တပ်ဆင်မှုမတိုင်မီ၊ ကနဦးထုတ်လုပ်မှုပြီးနောက်တွင် ဆေးမဆိုးရသေးသောပစ္စည်းအဖြစ် ရေပန်းစားသောအရောင်များဖြင့် ဆေးဆိုးနိုင်ပါသည်။ ဤပြောင်းလွယ်ပြင်လွယ်ရှိမှုကြောင့် နောက်ပိုင်းတွင် အရောင်ဆုံးဖြတ်ချက်များချနိုင်ပြီး လူကြိုက်မများသောအရောင်များ အလွန်အကျွံထုတ်လုပ်မှုကို ရှောင်ရှားနိုင်ပြီး ပြီးစီးချိန်ပိုမိုမြန်ဆန်စေပါသည်။

အမှတ်တံဆိပ်များအတွက် အဓိကအားနည်းချက်များ

အကျိုးကျေးဇူးများရှိသော်လည်း၊ အပိုင်းအစဆေးဆိုးထားသောအထည်များသည် အထူးသဖြင့် အရောင်တသမတ်တည်းဖြစ်မှုနှင့် အနက်နှင့်ပတ်သက်၍ စိန်ခေါ်မှုအချို့ရှိပါသည်။ ကျွန်ုပ်သည် ထုတ်လုပ်မှုကွဲပြားမှုများကို မကြာခဏကြုံတွေ့ရလေ့ရှိသည်။ အပူချိန်ထိန်းချုပ်မှု၊ ဆေးဆိုးနည်းစနစ်များ သို့မဟုတ် ဓာတုဒြပ်ပေါင်းများတွင် အနည်းငယ်ကွဲလွဲမှုများသည် အထည်အသုတ်များအကြား သိသာထင်ရှားသောအရောင်ကွာခြားမှုများကို ဖြစ်ပေါ်စေသည်။ ဥပမာအားဖြင့်၊ အပူချိန်သည် ဆိုးဆေးအပြန်အလှန်အကျိုးသက်ရောက်မှုကို သက်ရောက်မှုရှိပြီး ဓာတုပါဝင်မှုကွဲပြားမှုများသည် ဆိုးဆေးစုပ်ယူမှုကို သက်ရောက်မှုရှိသည်။ မညီမညာအလင်းရောင်အခြေအနေများသည်လည်း အရောင်သိမြင်မှုကို သိသိသာသာအကျိုးသက်ရောက်သည်။ သဘာဝနေ့အလင်းရောင်တွင် တသမတ်တည်းပေါ်လာသော အထည်သည် metamerism ကြောင့် လူလုပ်အလင်းရောင်အောက်တွင် ကွဲပြားနေနိုင်သည်။ ၎င်းသည် စံသတ်မှတ်ထားသောအလင်းရောင်မပါဘဲ တိကျသောအရောင်အကဲဖြတ်ခြင်းကို ခက်ခဲစေသည်။ ထို့အပြင်၊ လူသားစောင့်ကြည့်မှုသည် ကိုယ်ရေးကိုယ်တာရှုထောင့်ကို မိတ်ဆက်ပေးသည်။ မြင်နိုင်စွမ်း၊ အရောင်မြင်နိုင်စွမ်း သို့မဟုတ် မောပန်းနွမ်းနယ်မှုတွင် တစ်ဦးချင်းကွဲပြားမှုများသည် အထူးသဖြင့် လုပ်ငန်းစဉ်တွင် လူများစွာပါဝင်သည့်အခါ အရောင်အကဲဖြတ်ခြင်းနှင့် ကိုက်ညီခြင်းတွင် မညီမညာဖြစ်မှုများကို ဖြစ်ပေါ်စေသည်။

ဝယ်သူဆုံးဖြတ်ချက်ရှုထောင့်- ချည်ဆိုးဆေး vs. အပိုင်းလိုက်ဆိုးဆေး

အမြင်အာရုံ နက်ရှိုင်းမှုနှင့် အလှအပဆိုင်ရာ ဆွဲဆောင်မှု

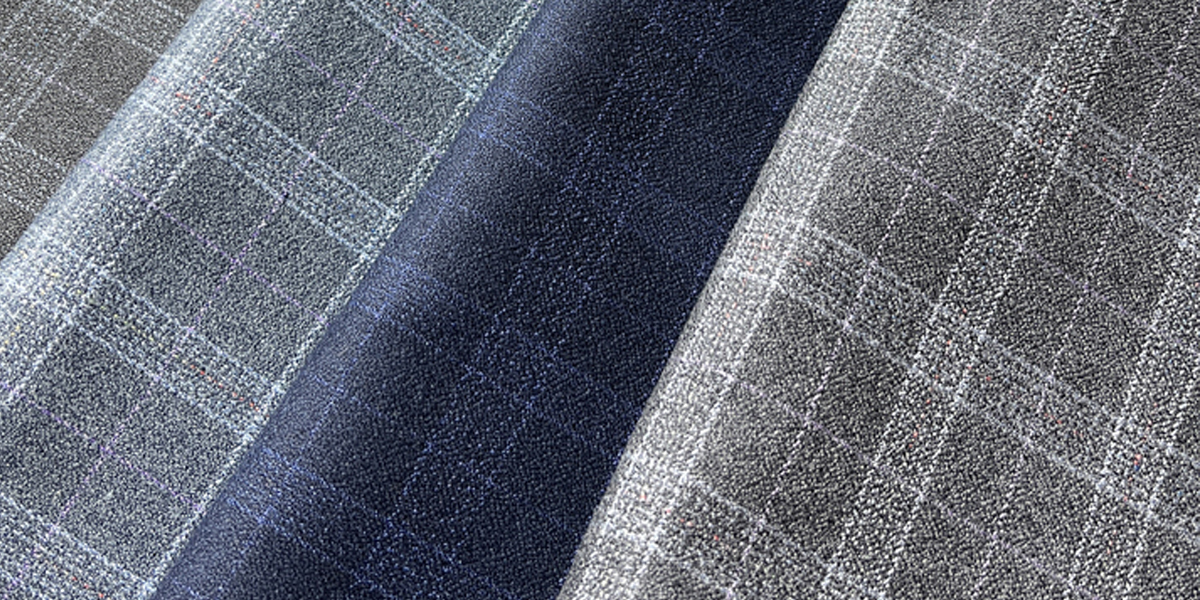

ချည်ဆိုးထားတဲ့ အထည်နဲ့ အပိုင်းလိုက်ဆိုးထားတဲ့ အထည်တွေကြားမှာ အမြင်အာရုံ နက်ရှိုင်းမှုနဲ့ အလှအပ ဆွဲဆောင်မှုမှာ သိသာထင်ရှားတဲ့ ကွာခြားချက်ကို ကျွန်မ သတိပြုမိပါတယ်။ ချည်ဆိုးထားတဲ့ ပုံစံတွေက ခိုင်မာပြီး တသမတ်တည်းရှိတဲ့ အရောင်တွေကို သပ်ရပ်တဲ့ အသွင်အပြင်နဲ့ ထုတ်လုပ်ပေးပါတယ်။ အရောင်အမျိုးမျိုးရှိတဲ့ ချည်တွေကို ရက်လုပ်ခြင်းအားဖြင့် အစင်းကြောင်းတွေ ဒါမှမဟုတ် ချက်လက်မှတ်တွေလိုမျိုး ရှုပ်ထွေးတဲ့ ဒီဇိုင်းတွေ ဖန်တီးဖို့အတွက် ကျွန်မကတော့ အသင့်တော်ဆုံးလို့ ထင်ပါတယ်။ ဒီနည်းလမ်းက ကြွယ်ဝပြီး ရှုပ်ထွေးတဲ့ အမြင်အာရုံ အသွင်အပြင်ကို ရရှိစေမှာပါ။

ဆန့်ကျင်ဘက်အနေနဲ့ အပိုင်းအစဆေးဆိုးထားတဲ့အရောင်တွေက ပြားချပ်ပြီး တစ်ပြေးညီအရောင်ကို ဖြစ်ပေါ်စေပါတယ်။ တခြားဆေးဆိုးနည်းတွေမှာ ကျွန်တော်တွေ့ရတဲ့ အနက်နဲ့ ကွဲပြားမှုမျိုး ချို့တဲ့လေ့ရှိပါတယ်။ ကုန်ကျစရိတ်နဲ့ မြန်နှုန်းကို ဦးစားပေးတဲ့ အခြေခံ၊ ပမာဏများများထုတ်လုပ်တဲ့ ထုတ်ကုန်တွေအတွက် ကျွန်တော် အသင့်တော်ဆုံးလို့ ယူဆပါတယ်။ ဒါပေမယ့် အမျှင်ဆေးဆိုးတဲ့ အမျိုးအစားတစ်ခုဖြစ်တဲ့ top-dyed yarn ကို ကြည့်တဲ့အခါ ကြွယ်ဝပြီး ရှုပ်ထွေးပြီး သိမ်မွေ့တဲ့ marl ဒါမှမဟုတ် melange effect ကို ဖန်တီးပေးပါတယ်။ ဒါက ယှဉ်နိုင်စရာမရှိတဲ့ အရောင်အနက်ကို ပေးစွမ်းပြီး ပန်းချီဆွဲထားတဲ့ အရည်အသွေးရှိတယ်လို့ မကြာခဏ ဖော်ပြလေ့ရှိပါတယ်။ ဒါကို ပရီမီယံ ချည်ထည်နဲ့ ဇိမ်ခံပစ္စည်းတွေအတွက် အကောင်းဆုံးလို့ ကျွန်တော်ထင်ပါတယ်။ စားသုံးသူတွေက top-dyed sweaters တွေကို ကြာရှည်ခံ၊ အမြင်အာရုံကြွယ်ဝပြီး အလှအပတည်ငြိမ်တယ်လို့ မြင်ကြပါတယ်။ ဒီအင်္ဂါရပ်တွေကို အချိန်မကုန်တဲ့ အဝတ်အစားတွေမှာ ပိုပြီး ရေပန်းစားလာပါတယ်။ top-dyed yarn ရဲ့ ကြွယ်ဝပြီး သိမ်မွေ့တဲ့ အလှအပဟာ တစ်ရောင်တည်းအဝတ်အစားဈေးကွက်မှာ ချက်ချင်းထင်ရှားပါတယ်။ ဒါက အဆင့်မြင့်အရည်အသွေးနဲ့ လက်ရာမြောက်မှုကို ပေါ်လွင်စေပါတယ်။ 'ပန်းချီဆွဲထားတဲ့' နီးပါးရှိတဲ့ အနက်ရှိတဲ့ ဒီသိမ်မွေ့တဲ့ အရောင်ကွဲပြားမှုကို တခြားနည်းလမ်းတွေနဲ့ ပုံတူကူးလို့မရပါဘူး။ ဒါက top-dyed yarn ကို အဆင့်မြင့် ပရီမီယံ ချည်ထည်တွေရဲ့ ထင်ရှားတဲ့လက္ခဏာတစ်ခု ဖြစ်စေပါတယ်။

ပြန်လည်စီစဉ်ခြင်း တည်ငြိမ်မှုနှင့် တသမတ်တည်းရှိမှု

ပြန်လည်မှာယူမှု တည်ငြိမ်မှုနှင့် တသမတ်တည်းရှိမှုကို ထည့်သွင်းစဉ်းစားသောအခါ၊ ချည်မျှင်ဆိုးထားသော အထည်များသည် ယေဘုယျအားဖြင့် ပိုမိုခန့်မှန်းနိုင်သော ရလဒ်ကို ပေးစွမ်းနိုင်သည်။ ရက်လုပ်ခြင်းမပြုမီ ချည်မျှင်များကို ဆေးဆိုးသောကြောင့်၊ ထုတ်လုပ်မှုလုပ်ငန်းစဉ်အမျိုးမျိုးတွင် အရောင်တသမတ်တည်းရှိမှု ပိုမိုမြင့်မားလေ့ရှိသည်။ ၎င်းသည် ၎င်းတို့၏ ထူးခြားသော ထုတ်ကုန်များအတွက် တိကျသော အရောင်စံနှုန်းများကို ထိန်းသိမ်းရန် အားကိုးသော အမှတ်တံဆိပ်များအတွက် အရေးကြီးပါသည်။ အပိုင်းလိုက်ဆေးဆိုးထားသော အထည်များနှင့် ပတ်သက်၍ အသုတ်လိုက် အရောင်ကွဲပြားမှုများနှင့် ကြုံတွေ့ရသည့်အခါတွင် စိန်ခေါ်မှုများနှင့် ကြုံတွေ့ရလေ့ရှိသည်။ ဆေးဆိုးကန် သို့မဟုတ် လုပ်ငန်းစဉ်တွင် အနည်းငယ်ကွာခြားမှုများပင် သိသာထင်ရှားသော အရိပ်ကွဲလွဲမှုများကို ဖြစ်ပေါ်စေနိုင်သည်။ ၎င်းသည် နောက်ဆက်တွဲ မှာယူမှုများအတွက် လက်ခံနိုင်သော တသမတ်တည်းရှိမှုကို သေချာစေရန် ဂရုတစိုက် စောင့်ကြည့်ခြင်းနှင့် အရည်အသွေးထိန်းချုပ်မှု လိုအပ်ပါသည်။

အနည်းဆုံး မှာယူမှု ပမာဏ (MOQ) ၏ သက်ရောက်မှုများ

အနည်းဆုံး မှာယူမှုပမာဏ (MOQ) သည် ကုန်အမှတ်တံဆိပ်များအတွက် အရေးကြီးသောအချက်တစ်ခုဖြစ်သည်။ ချည်ဆိုးထားသော အထည်များသည် ပုံမှန်အားဖြင့် MOQ များ ပိုမိုမြင့်မားကြောင်း ကျွန်ုပ်တွေ့ရှိရပါသည်။ အကြောင်းမှာ ရက်လုပ်ခြင်းမပြုမီ တစ်ဦးချင်းချည်များကို အထူးပြုလုပ်ထားသော ချည်များကို ဆေးဆိုးခြင်းသည် ပိုမိုစနစ်တကျပြုလုပ်ခြင်းနှင့် စက်ရုံမှ ပိုမိုကြီးမားသော ကတိကဝတ်များ လိုအပ်သောကြောင့်ဖြစ်သည်။ ကုန်အမှတ်တံဆိပ်များသည် ထုတ်လုပ်မှုလုပ်ငန်းကို စီးပွားရေးအရ လည်ပတ်နိုင်စေရန်အတွက် မကြာခဏ များပြားသော ပမာဏများကို မှာယူရလေ့ရှိသည်။ အပိုင်းအစဆေးဆိုးထားသော အထည်များအတွက် MOQ များသည် ယေဘုယျအားဖြင့် ပိုမိုနိမ့်ကျပါသည်။ ကျွန်ုပ်သည် အစိမ်းရောင် (ဆေးမဆိုးရသေးသော) အထည်ကို ပမာဏနည်းနည်းဖြင့် ဝယ်ယူပြီးနောက် လိုချင်သောအရောင်သို့ ဆေးဆိုးနိုင်သည်။ ဤပြောင်းလွယ်ပြင်လွယ်ရှိမှုသည် ကုန်အမှတ်တံဆိပ်ငယ်များ သို့မဟုတ် အရောင်အသစ်များကို စမ်းသပ်သူများအတွက် အကျိုးရှိစေပါသည်။

ကုန်ကျစရိတ်ထိရောက်မှုနှင့် ဘတ်ဂျက်ထည့်သွင်းစဉ်းစားမှုများ

ကုန်ကျစရိတ်ထိရောက်မှုဟာ အမြဲတမ်း အဓိကစိုးရိမ်စရာပါ။ အထူးသဖြင့် အရောင်စုံ မှာယူမှုအမြောက်အမြားအတွက် အပိုင်းလိုက်ဆေးဆိုးထားတဲ့ အထည်တွေကို ပိုပြီးကုန်ကျစရိတ်သက်သာတဲ့ ရွေးချယ်မှုအဖြစ် ကျွန်တော်မြင်ပါတယ်။ အထည်လိပ်တစ်ခုလုံးကို ဆေးဆိုးတဲ့ ရိုးရှင်းတဲ့ အထည်ဆေးဆိုးတဲ့ လုပ်ငန်းစဉ်က ထုတ်လုပ်မှု ပိုမိုကောင်းမွန်စေပြီး အလုပ်သမားကုန်ကျစရိတ်ကို လျှော့ချပေးပါတယ်။ ဒါကြောင့် တစ်မီတာကို ဈေးနှုန်းသက်သာစေပါတယ်။ ချည်ဆိုးထားတဲ့ အထည်တွေဟာ ရှုပ်ထွေးတဲ့ ကြိုတင်ဆေးဆိုးတဲ့ လုပ်ငန်းစဉ်နဲ့ MOQ မြင့်မားတာကြောင့် ကုန်ကျစရိတ် ပိုမိုမြင့်မားလေ့ရှိပါတယ်။ ကုန်အမှတ်တံဆိပ်တွေဟာ ချည်ဆိုးထားတဲ့ အထည်တွေရဲ့ ပရီမီယံအလှအပနဲ့ တာရှည်ခံမှုကို ရင်းနှီးမြှုပ်နှံမှု မြင့်မားခြင်းနဲ့ ချိန်ဆရပါမယ်။

ထုတ်လုပ်မှု ပြောင်းလွယ်ပြင်လွယ်ရှိမှုနှင့် ပို့ဆောင်ချိန်

ထုတ်လုပ်မှုပြောင်းလွယ်ပြင်လွယ်ရှိမှုနှင့် ပို့ဆောင်ချိန်များသည် ဈေးကွက်ခေတ်ရေစီးကြောင်းများကို တုံ့ပြန်နိုင်စွမ်းကို အမှတ်တံဆိပ်တစ်ခု၏ စွမ်းရည်ကို သိသိသာသာ သက်ရောက်မှုရှိပါသည်။ ချည်မျှင်ဆိုးထားသော အထည်များသည် ယေဘုယျအားဖြင့် ထုတ်လုပ်ရန် အချိန်ပိုကြာကြောင်း ကျွန်ုပ်သိပါသည်။ CVC ချည်မျှင်ဆိုးထားသော အထည်မှာယူမှုများအတွက် ပျမ်းမျှထုတ်လုပ်မှု ඉදිරියට කියට ၁၀ ရက်မှ ၂၁ ရက်အထိ ကြာမြင့်ပြီး မှာယူမှုအရွယ်အစားနှင့် စိတ်ကြိုက်ပြင်ဆင်မှုပေါ် မူတည်ပါသည်။ ဤပို့ဆောင်ချိန်ပိုကြာခြင်းကြောင့် အမှတ်တံဆိပ်များသည် ကြိုတင်စီစဉ်ရန် လိုအပ်ပါသည်။ အပိုင်းအစဆိုးထားသော အထည်များသည် ပိုမိုပြောင်းလွယ်ပြင်လွယ်ရှိပြီး ပို့ဆောင်ချိန်တိုတောင်းပါသည်။ ချက်ချင်းဝယ်လိုအားကို ဖြည့်ဆည်းရန် သို့မဟုတ် ပေါ်ပေါက်လာသော အရောင်ခေတ်ရေစီးကြောင်းများကို တုံ့ပြန်ရန် အစိမ်းရောင်အထည်ကို ကျွန်ုပ် လျင်မြန်စွာ ဆိုးနိုင်ပါသည်။ ၎င်းသည် အမှတ်တံဆိပ်များအား ထုတ်လုပ်မှုစက်ဝန်း၏ နောက်ပိုင်းတွင် အရောင်ဆုံးဖြတ်ချက်များ ချမှတ်နိုင်စေပြီး လူကြိုက်မများသော အရောင်များ အလွန်အကျွံသိုလှောင်ခြင်းအန္တရာယ်ကို လျှော့ချပေးပြီး ပြီးစီးချိန်ကို ပိုမိုမြန်ဆန်စေပါသည်။

အမှတ်တံဆိပ်များအတွက် မဟာဗျူဟာမြောက် ရွေးချယ်မှု မူဘောင်

ချည်ဆိုးဆေးက အကောင်းဆုံးရွေးချယ်မှုဖြစ်တဲ့အခါ

ရှုပ်ထွေးတဲ့ဒီဇိုင်းတွေနဲ့ အရောင်အသွေးစုံလင်မှုကို ဦးစားပေးတဲ့ အမှတ်တံဆိပ်တွေအတွက် ချည်ဆိုးထားတဲ့အထည်တွေက အကောင်းဆုံးရွေးချယ်မှုလို့ ကျွန်မထင်ပါတယ်။ အမြင်အာရုံနက်ရှိုင်းမှုနဲ့ ပရီမီယံခံစားမှုကို မရှိမဖြစ်လိုအပ်တဲ့ ထုတ်ကုန်တွေအတွက် ဒီနည်းလမ်းကို ကျွန်မ အကြံပြုပါတယ်။ ဥပမာအားဖြင့်၊ ချည်ဆိုးထားတဲ့အထည်ကို အရောင်စုံပုံစံတွေ၊ ချက်လက်မှတ်တွေနဲ့ အစင်းကြောင်းတွေ ဖန်တီးဖို့အတွက် အကောင်းဆုံးလို့ ကျွန်မမြင်ပါတယ်။ ဒီဒီဇိုင်းတွေကို အထည်ထဲကို တိုက်ရိုက်ရက်လုပ်ပါတယ်။ သိုးမွှေးချည်၊ acrylic ချည်ထိုးချည်နဲ့ ဖန်စီချည်တွေလိုမျိုး သီးခြားချည်တွေအတွက် ချည်ဆိုးတာကို ကျွန်မ မကြာခဏ သတ်မှတ်လေ့ရှိပါတယ်။ ယက်လုပ်ထားတဲ့ ရှပ်အင်္ကျီချည်တွေ၊ ချည်ထိုးထည်တွေနဲ့ ရောစပ်ချည်တွေအတွက်လည်း ကောင်းကောင်းအလုပ်လုပ်ပါတယ်။ ယက်လုပ်ထားတဲ့အထည်တွေမှာ ဝါ့ပ်ချည်တွေအတွက် ကျွန်မသုံးပါတယ်။ အကျိုးအများဆုံးရတဲ့ နောက်ဆုံးထုတ်ကုန်တွေမှာ ယက်လုပ်ထားတဲ့ချည်တွေ၊ ကော်ဇောတွေ၊ ထိုင်ခုံအခင်းတွေနဲ့ အလှဆင်အထည်တွေ ပါဝင်ပါတယ်။ ယက်လုပ်ထားတဲ့အထည်တွေအတွက် ချက်လက်မှတ်တွေ၊ အစင်းကြောင်းတွေနဲ့ dobby ဒီဇိုင်းတွေအတွက် ချည်ဆိုးတာကို ကျွန်မရွေးချယ်ပါတယ်။ အစင်းကြောင်းတွေနဲ့ jacquard တွေလိုမျိုး ပုံစံရှိတဲ့ ယက်လုပ်ထားတဲ့အထည်တွေအတွက်လည်း ရွေးချယ်ပါတယ်။ ဒီနည်းလမ်းက ပုံစံတွေကို နက်ရှိုင်းစွာ စွဲမြဲစေပြီး ကြာရှည်ခံစေပါတယ်။

အပိုင်းအစဆေးဆိုးခြင်းသည် အကောင်းဆုံးရွေးချယ်မှုဖြစ်သောအခါ

ကုန်အမှတ်တံဆိပ်များသည် ကုန်ကျစရိတ်သက်သာမှု၊ မြန်ဆန်မှုနှင့် ပြောင်းလွယ်ပြင်လွယ်ရှိမှုတို့ကို လိုအပ်သည့်အခါ အပိုင်းလိုက်ဆေးဆိုးထားသော အထည်များကို အကောင်းဆုံးရွေးချယ်မှုအဖြစ် ကျွန်ုပ်ယူဆပါသည်။ ဤနည်းလမ်းသည် အရောင်အသွေးစုံလင်ခြင်း သို့မဟုတ် ရိုးရှင်းသောဒီဇိုင်းများအတွက် အကောင်းဆုံးအလုပ်လုပ်ပါသည်။ အခြေခံအဝတ်အစားများ၊ အတွင်းခံများနှင့် တီရှပ်များအတွက် ကျွန်ုပ် မကြာခဏ အကြံပြုလေ့ရှိသည်။ ဤထုတ်ကုန်များသည် မြန်ဆန်သော ပြီးစီးချိန် သို့မဟုတ် ကုန်ကျစရိတ်နည်းပါးမှု လိုအပ်ပါသည်။ အပိုင်းလိုက်ဆေးဆိုးခြင်းသည် ကုန်အမှတ်တံဆိပ်များအား ဖက်ရှင်ခေတ်ရေစီးကြောင်းများကို လျင်မြန်စွာ တုံ့ပြန်နိုင်စေပါသည်။ ၎င်းတို့သည် မတူညီသောအရောင်များဖြင့် သေးငယ်သော၊ စိတ်ကြိုက်အသုတ်များကို ထုတ်လုပ်နိုင်သည်။ ဤပြောင်းလွယ်ပြင်လွယ်ရှိမှုသည် ကုန်အမှတ်တံဆိပ်များအား လူကြိုက်မများသောအရောင်များကို အလွန်အကျွံသိုလှောင်ခြင်းမှ ရှောင်ရှားရန် ကူညီပေးသည်။ ၎င်းသည် ထုတ်လုပ်မှုစက်ဝန်းကိုလည်း ပိုမိုမြန်ဆန်စေသည်။ ထုတ်လုပ်မှုလုပ်ငန်းစဉ်၏ နောက်ပိုင်းတွင် အရောင်ဆုံးဖြတ်ချက်များ ချမှတ်နိုင်သည့် ပစ္စည်းများအတွက် အထူးအသုံးဝင်သည်ဟု ကျွန်ုပ်ထင်ပါသည်။

ဆိုးဆေးနည်းလမ်းကို အမှတ်တံဆိပ်အမှတ်လက္ခဏာနှင့် ချိန်ညှိခြင်း

ဆေးဆိုးနည်းရွေးချယ်မှုက အမှတ်တံဆိပ်တစ်ခုရဲ့ တန်ဖိုးထားမှုနဲ့ ဈေးကွက်ရပ်တည်မှုကို သိသိသာသာ လွှမ်းမိုးနိုင်တယ်လို့ ကျွန်တော်ယုံကြည်ပါတယ်။ ဆေးဆိုးနည်းစနစ်ကို သင့်အမှတ်တံဆိပ်ရဲ့ အမှတ်အသားနဲ့ ချိန်ညှိဖို့ အရေးကြီးပါတယ်။ ဥပမာအားဖြင့် တောင်ကိုရီးယားနိုင်ငံက ဇိမ်ခံအသားအရေထိန်းသိမ်းမှုအမှတ်တံဆိပ်တစ်ခုဟာ ထုတ်ကုန်တန်ဖိုးကို ၁၅% တိုးလာတာကို တွေ့ရှိခဲ့ပါတယ်။ သူတို့ရဲ့ ဘူးအတွင်းခံမှာ ရွှေရောင်တံဆိပ်တုံးထုထားတဲ့ အပြာရင့်ရောင်ပိုးထည်ပါရှိတဲ့အခါ ဒီလိုဖြစ်ခဲ့တာပါ။ ဒါကို အဖြူရောင်ချည်သားထုပ်ပိုးမှုနဲ့ နှိုင်းယှဉ်ခဲ့ပါတယ်။ အလားတူပဲ ဒိန်းမတ်ချောကလက်လုပ်ငန်းရှင်တစ်ဦးက နူးညံ့တဲ့ burgundy Mulberry ပိုးထည်ကို အတွင်းခံအဖြစ် အသုံးပြုခဲ့ပါတယ်။ ဒါကြောင့် ဖောက်သည် ၃၅% ဟာ ပိုးထည်ကို အမှတ်တရပစ္စည်းအဖြစ် သိမ်းဆည်းထားကြပါတယ်။ ဆေးဆိုးခြင်းနဲ့ အပြီးသတ်ခြင်းကနေ ရရှိတဲ့ အထိအတွေ့အတွေ့အကြုံတွေက အမှတ်တံဆိပ်တန်ဖိုးကို ဘယ်လိုတိုးချဲ့နိုင်တယ်ဆိုတာကို ဒါက ပြသနေပါတယ်။

ကွဲပြားတဲ့ ဆေးဆိုးနည်းစနစ်တွေက သီးခြား အမှတ်တံဆိပ် ခံယူချက်တွေကို ဘယ်လိုဖော်ပြလဲဆိုတာကိုလည်း ကျွန်တော် သတိပြုမိပါတယ်။

| ဆေးဆိုးနည်းစနစ် | အသွင်အပြင်နှင့် အမှတ်တံဆိပ် ခံယူချက် | ပတ်ဝန်းကျင်ဆိုင်ရာ သက်ရောက်မှု | အမှတ်တံဆိပ်လျှောက်လွှာ |

|---|---|---|---|

| ဓာတ်ပြုဆိုးဆေး | တောက်ပပြီး မှိန်ဖျော့ခြင်းမရှိသော၊ မြင့်မားသောပမာဏရှိသော ဇိမ်ခံမှုကို ညွှန်ပြသည် | အလယ်အလတ် | မြင့်မားသောဇိမ်ခံပစ္စည်း |

| သဘာဝဆိုးဆေး | မြေကြီးဆန်သော၊ အော်ဂဲနစ်ဆန်သော၊ ဇာတ်လမ်းကြွယ်ဝသော၊ လက်မှုပညာနှင့် ရေရှည်တည်တံ့သော ဇိမ်ခံမှုကို ပေါ်လွင်စေသည် | နိမ့်ကျသော | လက်မှုပညာနှင့် ရေရှည်တည်တံ့သော ဇိမ်ခံပစ္စည်း |

| အက်ဆစ်ဆိုးဆေး | ကြည်လင်ပြတ်သားသော အသံ၊ စုပ်ယူမှုမြန်ဆန်ခြင်း၊ ဖက်ရှင်နှင့် ဆက်စပ်ပစ္စည်းများအတွက် သင့်လျော်သည် | အလယ်အလတ်–မြင့်မားသော | ဖက်ရှင်နှင့် ဆက်စပ်ပစ္စည်းများထုပ်ပိုးခြင်း |

| ရုက္ခဗေဒပုံနှိပ်ခြင်း | အပင်အစစ်တွေကနေ ထုတ်ယူထားတဲ့ ထူးခြားတဲ့ ပုံနှိပ်တွေ၊ လက်လုပ်အဖြစ် ရည်ညွှန်းထားတဲ့ အကန့်အသတ်နဲ့ ထုတ်ဝေမှု | နိမ့်ကျသော | လက်ဖြင့်ပြုလုပ်ထားသော၊ အကန့်အသတ်ဖြင့်ထုတ်ဝေသော အစုံများ |

ပိုးထည်ကို အသုံးပြုသော ဆေးဆိုးခြင်းနှင့် အပြီးသတ်နည်းစနစ်များသည် အလွန်အရေးကြီးပါသည်။ ၎င်းတို့သည် ဇိမ်ခံအမှတ်တံဆိပ်တစ်ခုအပေါ် ဖောက်သည်၏အမြင်ကို ပုံဖော်ပေးသည်။ အရောင်ပြည့်ဝမှု၊ ထိတွေ့နိုင်သော နူးညံ့မှုနှင့် တောက်ပြောင်မှုကဲ့သို့သော အချက်များသည် ပရီမီယံအရည်အသွေးကို ဖော်ပြနိုင်သည် သို့မဟုတ် အတွေ့အကြုံကို လျော့နည်းစေနိုင်သည်။ ၎င်းသည် ပိုးထည်၏ ကုသမှုပေါ်တွင် အပြည့်အဝမူတည်ပါသည်။

ထုတ်ကုန်အရည်အသွေးနှင့် တာရှည်ခံမှုအပေါ် သက်ရောက်မှု

ဆေးဆိုးနည်းဟာ အထည်အလိပ်ထုတ်ကုန်တွေရဲ့ ရေရှည်ခံမှုနဲ့ အရောင်မှိန်ခြင်းကို သိသိသာသာ လွှမ်းမိုးမှုရှိတယ်ဆိုတာ ကျွန်တော်သိပါတယ်။ ဆိုးဆေးပါဝင်မှု၊ pH အဆင့်၊ အပူချိန်၊ ဆေးဆိုးချိန်နဲ့ ဆေးဆိုးပြီးနောက် ကုသမှုတွေလိုမျိုး အချက်တွေက အရေးကြီးပါတယ်။ ဥပမာအားဖြင့်၊ ဓာတ်ပြုဆိုးဆေးတွေဟာ ချည်နဲ့ covalent ချည်နှောင်မှုတွေကို ဖွဲ့စည်းပေးပါတယ်။ ဒါက ရေဆေးဒဏ်ခံနိုင်ရည်ကို အလွန်ကောင်းမွန်စေပါတယ်။ polyester အတွက် ပျံ့နှံ့နေတဲ့ ဆိုးဆေးတွေဟာ ရေဆေးခြင်းနဲ့ အလင်းရောင်ကို ပိုမိုကောင်းမွန်စွာ ခံနိုင်ရည်ရှိပါတယ်။ ဆန့်ကျင်ဘက်အနေနဲ့ တိုက်ရိုက်ဆိုးဆေးတွေနဲ့ ဆေးဆိုးထားတဲ့ ချည်ဟာ အားနည်းတဲ့ van der Waals forces တွေအပေါ် မူတည်ပါတယ်။ ဒါက ရေဆေးခြင်းနဲ့ အလင်းရောင်ကို အရောင်မှိန်ခြင်း နည်းပါးလေ့ရှိပါတယ်။ သိုးမွှေးနဲ့ ပိုးသားဟာ အက်ဆစ်ဆိုးဆေးတွေနဲ့ ဆေးဆိုးတဲ့အခါ အရောင်မှိန်ခြင်း ကောင်းပါတယ်။ ဒါဟာ ionic ချည်နှောင်မှုတွေ အားကောင်းတာကြောင့်ပါ။ ဒါပေမယ့် polyester ဟာ အပူချိန်မြင့်မားတဲ့ အောက်မှာ sublimate လုပ်နိုင်ပါတယ်။ ဒါက အရောင်ပြောင်းလဲမှုတွေကို ဖြစ်စေပါတယ်။ နိုင်လွန်ဟာ အလင်းရောင်နဲ့ ထိတွေ့တဲ့အခါ အချိန်ကြာလာတာနဲ့အမျှ အရောင်မှိန်သွားနိုင်ပါတယ်။ ဆေးကြောခြင်းလိုမျိုး ဆေးဆိုးပြီးနောက် ကုသမှုတွေက မတည်မြဲတဲ့ ဆိုးဆေးကို ဖယ်ရှားပေးပါတယ်။ ဒါက သွေးယိုစိမ့်မှုကို လျော့နည်းစေပါတယ်။ ရေနွေးငွေ့နဲ့ ဆိုးဆေးထိုးဖောက်မှုနဲ့ စွဲကပ်မှုကို တိုးတက်စေပါတယ်။ fixatives တွေက အရောင်မှိန်ခြင်းကို ပိုမိုမြှင့်တင်ပေးပါတယ်။ သူတို့က ဆိုးဆေး ရွှေ့ပြောင်းမှုနဲ့ ယိုယွင်းပျက်စီးမှုကို ကာကွယ်ပေးပါတယ်။

အထည်အလိပ်ဆိုးခြင်းလုပ်ငန်းစဉ်သည် သတ်မှတ်ထားသော အမျှင်အမျိုးအစားများအပေါ် မည်သို့သက်ရောက်မှုရှိသည်ကိုလည်း ကျွန်ုပ်စဉ်းစားပါသည်-

| ဖိုက်ဘာအမျိုးအစား | ဆိုးဆေးအမျိုးအစား | ဆေးဆိုးနည်း၏ အကျိုးသက်ရောက်မှု | အခြေအနေများအောက်တွင် ကြာရှည်ခံမှု/အရောင်မှိန်ခြင်း |

|---|---|---|---|

| ချည် (သဘာဝ) | ဓာတ်ပြုဆိုးဆေးများ | covalent bond ကို ဖွဲ့စည်းသည် | ရေဆေးရာတွင် ခံနိုင်ရည်ကောင်းမွန်ခြင်း၊ နေရောင်ခြည်/ရေဆေးခြင်းကြောင့် အရောင်မှိန်ခြင်းဒဏ်ကို ခံနိုင်ရည်ရှိခြင်း |

| ချည် (သဘာဝ) | တိုက်ရိုက်ဆိုးဆေးများ | အားနည်းသော van der Waals တပ်ဖွဲ့များမှတစ်ဆင့် လိုက်နာသည်။ | အဝတ်လျှော်ခြင်းနှင့် အလင်းရောင်တွင် အရောင်မှိန်ခြင်း နည်းပါးခြင်း |

| သိုးမွှေး/ပိုး (သဘာဝ) | အက်ဆစ်ဆိုးဆေးများ | ပရိုတင်းအမျှင်များနှင့် ခိုင်မာသော အိုင်းယွန်းနှောင်ကြိုးများ | အလင်းရောင်နှင့် ဆေးကြောခြင်းတွင် အရောင်မှိန်ခြင်း ကောင်းမွန်ပြီး pH ပြောင်းလဲမှုများကို ခံနိုင်ရည်ရှိသည် |

| ပိုလီစတာ (ဓာတုဗေဒ) | ပျံ့နှံ့နေသော ဆိုးဆေးများ | hydrophobic အမျှင်များအတွက် မြင့်မားသော adaptivity | အဝတ်လျှော်ခြင်းနှင့် အလင်းရောင်တွင် အရောင်မှိန်ခြင်း အထူးကောင်းမွန်ပြီး မြင့်မားသော အပူချိန်တွင် sublimation ဖြစ်လွယ်သည် |

| နိုင်လွန် (ဓာတုဗေဒနည်းဖြင့်ပြုလုပ်ထားသော) | အက်ဆစ်ဆိုးဆေးများ | သိုးမွှေး/ပိုးထည်နှင့်ဆင်တူသည် | အရောင်မှိန်ခြင်းကောင်းမွန်ခြင်း၊ အလင်းရောင်ကို ခံနိုင်ရည်ရှိခြင်း၊ အရောင်မှိန်ခြင်းတို့ကို ဖြစ်စေခြင်း |

| အက်ခရီလစ် (ဓာတုဗေဒနည်းဖြင့်ပြုလုပ်ထားသော) | အခြေခံဆိုးဆေးများ | တက်ကြွသောအရောင်များကိုပေးစွမ်းသည် | အဝတ်လျှော်ခြင်းနှင့် အလင်းရောင်တွင် အရောင်မှိန်ခြင်း အသင့်အတင့်၊ မြင့်မားသော အပူချိန်ကို ခံနိုင်ရည်ရှိခြင်း |

ချည်ဆိုးထားသော အထည်နှင့် အပိုင်းလိုက်ဆိုးထားသော အထည်များကြား အရည်အသွေးနှင့် တာရှည်ခံမှုတွင် အဓိကကွာခြားချက်များကိုလည်း ကျွန်ုပ်သတိပြုမိပါသည်-

| အင်္ဂါရပ် | ချည်ဆိုးထားသောအထည် | အပိုင်းအစ-ဆိုးဆေးထည် |

|---|---|---|

| အရောင်ထိုးဖောက်မှု | အမျှင်များထဲသို့ ပိုမိုနက်ရှိုင်းပြီး ပိုမိုတပြေးညီသော အရောင်ထိုးဖောက်ဝင်ရောက်မှု။ | အရောင်သည် အထူးသဖြင့် ပိုထူသောအထည်များ သို့မဟုတ် တင်းကျပ်စွာရက်လုပ်ထားသောနေရာများတွင် နက်ရှိုင်းစွာ ထိုးဖောက်ဝင်ရောက်နိုင်မည်မဟုတ်ပါ။ |

| အရောင်မှိန်ခြင်း | ယေဘုယျအားဖြင့် အရောင်မှိန်ခြင်း သာလွန်ကောင်းမွန်ပြီး အရောင်မှိန်ခြင်း သို့မဟုတ် သွေးယိုခြင်း နည်းပါးသည်။ | ကောင်းမွန်နိုင်သော်လည်း တစ်ခါတစ်ရံတွင် ချည်ဆိုးခြင်းထက် ခိုင်ခံ့မှုနည်းပါသည်၊ အထူးသဖြင့် အကြိမ်ကြိမ်လျှော်ဖွတ်ခြင်း သို့မဟုတ် နေရောင်ခြည်ထိတွေ့ခြင်းတို့တွင် ဖြစ်သည်။ |

| အထည်လက်/ထိတွေ့မှု | ရက်လုပ်ခြင်းမပြုမီ ဆေးဆိုးခြင်းလုပ်ငန်းစဉ် ဖြစ်ပေါ်သောကြောင့် မကြာခဏ ပိုမိုနူးညံ့ပြီး ပိုမိုတသမတ်တည်းရှိသော လက်ကို ပိုင်ဆိုင်လေ့ရှိပြီး ၎င်းသည် ချည်မျှင်များကို ပိုမိုပျော့ပျောင်းစေနိုင်သည်။ | ရက်ကန်းပြီးနောက် ဆေးဆိုးခြင်းလုပ်ငန်းစဉ်ကြောင့် တစ်ခါတစ်ရံတွင် ပိုမိုမာကျောခြင်း သို့မဟုတ် အနည်းငယ်ကွဲပြားသော အသွင်အပြင်ရှိနိုင်ပြီး အထည်၏ လိပ်ပြာလွင့်မှုကို ထိခိုက်စေနိုင်သည်။ |

| ကျုံ့ခြင်း | ယေဘုယျအားဖြင့် ချည်မျှင်များကို ကြိုတင်ပြုပြင်ထားသောကြောင့် ကျုံ့နှုန်းနည်းပါးပြီး ပိုမိုတည်ငြိမ်ပါသည်။ | ဆေးဆိုးခြင်းလုပ်ငန်းစဉ်အတွင်း ကောင်းစွာကြိုတင်ကျုံ့မထားပါက ပိုမိုကျုံ့သွားနိုင်သည်။ |

| ကြာရှည်ခံမှု | အချိန်ကြာလာသည်နှင့်အမျှ အရောင်နှင့် ပုံစံ၏ တည်တံ့ခိုင်မြဲမှုအရ ပိုမိုခိုင်ခံ့သည်ဟု ယူဆလေ့ရှိသည်။ | တာရှည်ခံမှု ကွဲပြားနိုင်သည်။ ပုံနှိပ်ထားသော ပုံစံများသည် ရက်လုပ်ထားသော ပုံစံများထက် ပိုမိုမြန်ဆန်စွာ ဟောင်းနွမ်းမှုကို ပြသနိုင်သည်။ |

မှန်ကန်သော အထည်အလိပ်ဆိုးဆေးလုပ်ငန်းစဉ်ကို ရွေးချယ်ခြင်းသည် အမှတ်တံဆိပ်အောင်မြင်မှုအတွက် မဟာဗျူဟာကျသော ဆုံးဖြတ်ချက်တစ်ခုဖြစ်သည်ဟု ကျွန်ုပ်ယုံကြည်ပါသည်။ ကျွန်ုပ်သည် ဆိုးဆေးနည်းလမ်းများကို ဒီဇိုင်းရည်မှန်းချက်များ၊ ဘတ်ဂျက်နှင့် ထုတ်လုပ်မှုလိုအပ်ချက်များနှင့် အမြဲတမ်း တွဲဖက်အသုံးပြုပါသည်။ ဤဂရုတစိုက်ချဉ်းကပ်မှုသည် ထုတ်ကုန်၏ တည်တံ့ခိုင်မြဲမှုနှင့် ဈေးကွက်ဆွဲဆောင်မှုကို သေချာစေသည်။ ၎င်းသည် အမှတ်တံဆိပ်များအား ၎င်းတို့၏ဖောက်သည်များနှင့် ကိုက်ညီပြီး ဈေးကွက်တွင် ဖွံ့ဖြိုးတိုးတက်စေရန် ကူညီပေးသည်။

အမြဲမေးလေ့ရှိသောမေးခွန်းများ

ချည်ဆိုးထားတဲ့ အထည်နဲ့ အပိုင်းလိုက်ဆိုးထားတဲ့ အထည်တွေရဲ့ အဓိကကွာခြားချက်က ဘာလဲ။

ကျွန်မက ချည်ဆိုးထားတဲ့ အထည်တွေကို ရက်မလုပ်ခင်မှာ ဆေးဆိုးပါတယ်။ ဆန့်ကျင်ဘက်အနေနဲ့ အထည်လိပ်တစ်ခုလုံးကို ရက်ပြီးမှ အပိုင်းလိုက်ဆေးဆိုးတဲ့ အထည်တွေကို ဆေးဆိုးပါတယ်။ ဒါက အဓိကခြားနားချက်ပါ။

ရှုပ်ထွေးတဲ့ ပုံစံတွေ ဖန်တီးဖို့အတွက် ဘယ်ဆေးဆိုးနည်းက အကောင်းဆုံးလဲ။

ရှုပ်ထွေးတဲ့ပုံစံတွေအတွက် ချည်ဆိုးထားတဲ့အထည်တွေကို အကြံပြုပါတယ်။ ဆေးဆိုးပြီးသားချည်တွေကို ရက်လုပ်ခြင်းအားဖြင့် ပါးလွှာတဲ့အစင်းတွေနဲ့ အစင်းကြောင်းတွေလိုမျိုး ရှုပ်ထွေးတဲ့ဒီဇိုင်းတွေကို မြင်သာထင်ရှားတဲ့အနက်နဲ့ ဖန်တီးနိုင်ပါတယ်။

ဘယ်ဆေးဆိုးနည်းက တစ်ရောင်တည်းအရောင်တွေအတွက် ကုန်ကျစရိတ်သက်သာမှု ပိုကောင်းစေသလဲ။

အရောင်စုံဆိုးထားတဲ့ အထည်တွေက ကုန်ကျစရိတ်သက်သာတယ်လို့ ကျွန်မထင်ပါတယ်။ ဒီနည်းလမ်းက ပမာဏများများအတွက် ထုတ်လုပ်မှုကို ချောမွေ့စေပါတယ်။ တစ်မီတာကို ဈေးနှုန်းသက်သာအောင် လုပ်ဖို့ ကူညီပေးပါတယ်။

ပို့စ်တင်ချိန်: ၂၀၂၆ ခုနှစ်၊ ဇန်နဝါရီလ ၄ ရက်