Я считаю, что сопротивление разрыву имеет первостепенное значение. Материалы постоянно подвергаются движениям, воздействию точек напряжения или зазубринам на поверхности. Это критически важно для материалов, находящихся под напряжением или в абразивных условиях. Небольшие дефекты могут быстро перерасти в более крупные повреждения.Профессиональный производитель тканых тканей для наружного примененияприоритет отдается устойчивости ткани к разрывам. Они обеспечиваютконтроль качества тканей для спорта на открытом воздухеЭто включает в себяПрочность ткани для наружного применения, изготовленной из смесовой ткани полиэстера (100%).. Апрофессиональный производитель тканей для униформыпотребностиизносостойкая ткань.

Основные выводы

- Устойчивость к разрыву предотвращает превращение мелких повреждений в серьезные проблемы.продлевает срок службы продукциии обеспечивает безопасность людей.

- Мы измеряем сопротивление разрыву с помощью специальных испытаний. Эти испытания показывают, какое усилие может выдержать материал, прежде чем разорвется.

- Сопротивление разрыву важно для многих вещей. Оно помогает выбрать подходящий вариант.лучшие материалы для одеждыпалатки и автозапчасти.

Почему сопротивление разрыву важно для долговечности материала

Предотвращение катастрофических отказов

Я понимаю, что сопротивление разрыву — это критически важное свойство. Оно напрямую предотвращает превращение мелких повреждений в серьезные разрушения. Крошечная царапина или небольшой порез могут быстро расшириться под воздействием нагрузки. Это расширение приводит к полному разрушению материала. Высокое сопротивление разрыву означает, что материал может противостоять этому распространению. Он ограничивает повреждение локальной областью. Эта способность жизненно важна для поддержания структурной целостности. Она предотвращает превращение незначительного дефекта в катастрофическое событие.

Продление срока службы изделия

Я считаю, что материалы с превосходной устойчивостью к разрывам просто служат дольше. Изделия ежедневно подвергаются износу, зацепам, истиранию и ударам. Материал, устойчивый к разрывам, лучше выдерживает эти испытания. Такая прочность приводит к увеличению срока службы изделия. Потребители получают выгоду от товаров, которые не требуют частой замены. Производители приобретают репутацию качественных и надежных изделий. Это выгодно для всех участников.

Обеспечение производительности и безопасности

Я уделяю первостепенное внимание сопротивлению разрыву, поскольку оно напрямую влияет на производительность и безопасность. Во многих областях применения разрушение материала может иметь серьезные последствия. Представьте себе страховочный ремень илизащитная одеждаРазрыв в этих изделиях нарушает их функциональность. Это подвергает пользователя риску. Высокая прочность на разрыв гарантирует, что материал будет работать должным образом. Он сохраняет свои защитные свойства даже под нагрузкой. Эта надежность является обязательным условием для изделий, критически важных с точки зрения безопасности. Я всегда учитываю этот аспект при выборе материала.

Реальные сценарии и механические напряжения в материалах

Я ясно вижу важность сопротивления разрыву во многих реальных приложениях. Материалы постоянно подвергаются нагрузкам, которые могут привести к разрыву. Эти нагрузки возникают из различных источников.

- Обычная одеждаЕжедневные движения и случайные затяжки испытывают ткань на прочность.

- Спортивная одеждаИнтенсивные физические нагрузки создают напряжение в швах и тканевых элементах.

- Кемпинговое снаряжениеПалатки и рюкзаки сталкиваются с острыми камнями и ветками.

- МебельОбивка подвергается постоянному трению и может быть проколота.

- Производственные средыКонвейерные ленты и защитные покрытия подвергаются абразивному воздействию.

- Ткани для обивки и автомобильной промышленностиЭти материалы должны выдерживать многократное использование и потенциальные повреждения.

- Автомобильная промышленность и производство домашнего текстиляВ данном случае ключевым показателем качества является сопротивление ткани разрыву.

Эти примеры показывают, почему я считаю сопротивление разрыву первостепенным фактором. Оно обеспечивает работоспособность изделия в различных и сложных условиях.

Как измеряется и интерпретируется сопротивление разрыву

Я считаю крайне важным понимание того, как мы измеряем сопротивление разрыву. Это помогает мне принимать обоснованные решения при выборе материалов. Мы используем специальные тесты для количественной оценки способности материала сопротивляться разрыву. Эти тесты предоставляют ценные данные, но правильная их интерпретация имеет ключевое значение.

Стандартизированные методы тестирования

Для обеспечения согласованности и сопоставимости результатов я полагаюсь на стандартизированные методы испытаний. Эти методы обеспечивают общий язык для инженеров и производителей по всему миру. Они помогают мне объективно оценивать различные материалы. Наиболее широко принятые методы разработаны такими организациями, как ISO и ASTM. Я часто обращаюсь к этим стандартам.

Например, я использую:

- ISO 34-1:2015для резины, которая определяет прочность на разрыв с помощью различных образцов.

- ISO 9073-4:2019для нетканых материалов, в частности, для измерения сопротивления разрыву.

- ISO 6383-2:1983для пластиковой пленки, используя метод Эльмендорфа.

- ASTM D1004-13для пластиковой пленки, определение сопротивления разрыву (критерий Грейвса).

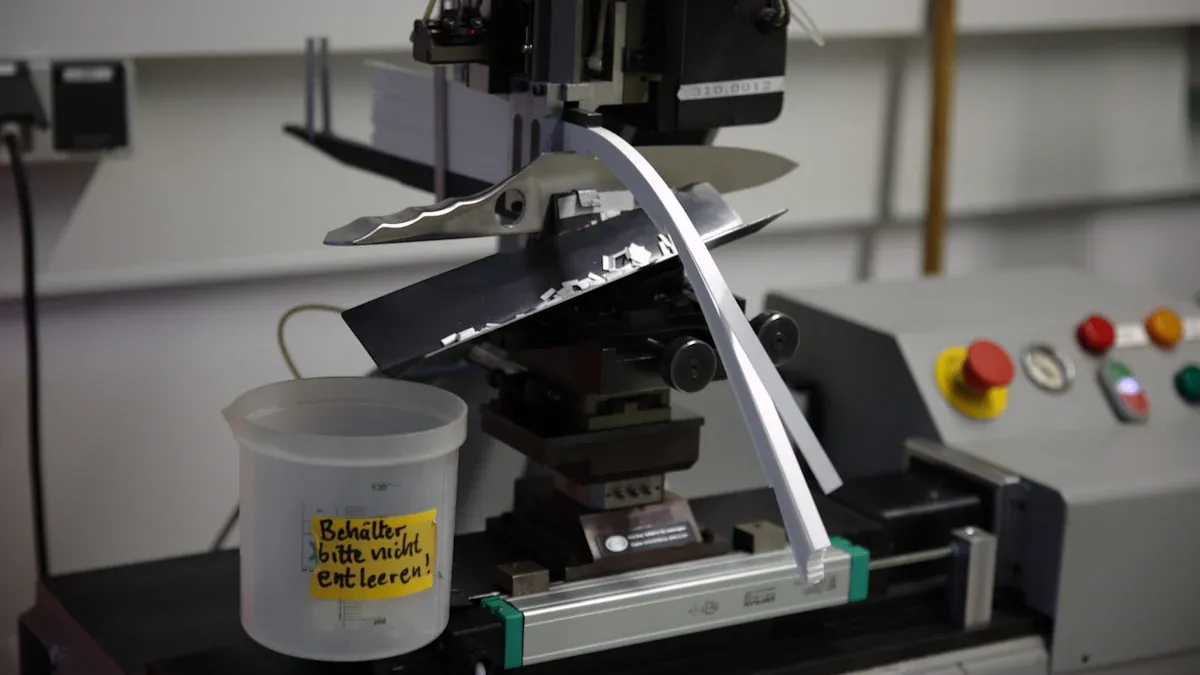

- ASTM D1424-09(2013)e1для тканей, с использованием аппарата с падающим маятником (типа Эльмендорфа).

- ASTM D1938-19для пластиковой пленки, измерение сопротивления распространению разрыва (разрыв брюк).

Эти стандарты позволяют мне сравнивать сопоставимые параметры при оценке свойств материалов.

Различия в начале и развитии слезной пленки

Я понимаю, что сопротивление разрыву включает две отдельные фазы: инициацию и распространение. Важно понимать разницу между ними.

- Начало слезотечения:Это относится к сопротивлению, которое материал оказывает первоначальному образованию разрыва. Я смотрю, какая сила необходима для начала разрыва.

- Распространение слезной жидкости (рост):Это относится к сопротивлению, которое материал оказывает расширению или продолжению существующего разрыва. Как только разрыв начал образовываться, я хочу знать, какое усилие необходимо, чтобы он увеличился в размерах.

Прочность на разрыв количественно определяет силу, необходимую для начала и продолжения разрыва ткани. Зачастую это зависит от направления силы. Я учитываю оба аспекта при оценке общей прочности материала на разрыв.

Проблемы корреляции в реальном мире

Сопоставление результатов лабораторных испытаний на сопротивление разрыву с реальными условиями эксплуатации представляет собой довольно сложную задачу. Сопротивление разрыву — это сложное свойство. Оно зависит от других основных характеристик материала, таких как модуль упругости и предел прочности при растяжении. Хотя лабораторные испытания полезны для сравнения, прямая корреляция с фактическими эксплуатационными характеристиками часто бывает затруднительной.

Я понимаю, что это осложняется несколькими факторами:

- На результаты лабораторных исследований легко могут повлиять особенности работы оборудования.

- Вмешательство человека в процессе тестирования может существенно повлиять на результаты.

- Сама испытательная среда влияет на результаты измерений сопротивления разрыву.

В реальных условиях все динамично и непредсказуемо. К ним относятся колебания погоды, загрязнение окружающей среды и физический износ. Эти факторы трудно точно воспроизвести в контролируемой лаборатории. В реальных условиях материалы также взаимодействуют с неожиданными элементами, такими как химические вещества или биологические агенты. Эти взаимодействия могут не учитываться в ускоренных испытаниях. Ускоренные испытания, предназначенные для сокращения времени оценки, могут не учитывать долгосрочные эффекты усталости. Постепенные процессы деградации проявляются только в естественных условиях в течение длительных периодов времени. В реальных условиях продукция подвергается различным видам обращения, технического обслуживания и непредусмотренному использованию. Я не могу точно воспроизвести это в лабораторных испытаниях. Это приводит к расхождениям между прогнозируемыми и фактическими характеристиками.

Понимание сопротивления ткани разрыву

Я уделяю особое внимание сопротивлению ткани разрыву. Это критически важное свойство для текстильных изделий. Для его оценки мне помогают специальные стандарты ASTM или ISO.

Например, я использую:

- ASTM D2261 (метод разрыва языка)Этот метод измеряет среднюю силу, необходимую для продолжения разрыва. Он включает в себя раздвигание двух «язычков», вырезанных в образце. Этот метод применим к большинству текстильных тканей, включая тканые, трикотажные и нетканые материалы. Я делаю надрез в прямоугольном образце, чтобы начать разрыв. Затем я растягиваю две стороны до разрушения. Полученные данные отражают прочность нитей, связей между волокнами и переплетений волокон. Они также показывают их сопротивление разрыву.

- ASTM D1424 (метод Эльмендорфа)В этом устройстве используется маятник. Оно измеряет работу (энергию), затраченную на распространение сигнала через заранее заданную щель в ткани.

- ASTM D5735В данном разделе рассматривается измерение прочности на разрыв нетканых материалов методом «языка».

- BS EN 1875-3:1998Этот метод определяет прочность на разрыв тканей с резиновым и пластиковым покрытием с помощью трапециевидного метода.

Эти методы позволяют мне получить конкретные данные. Они помогают мне понять, как ткань будет вести себя при разрыве. Я использую эту информацию для выбора наилучших материалов для различных применений.

Типичные значения и материальные соображения

Прочность на разрыв для различных типов материалов

Я наблюдал широкий диапазон прочности на разрыв у различных типов материалов. Полиуретан может достигать очень высокой прочности на разрыв. Она составляет до 1000 фунтов на линейный дюйм (175,1 кН/м) согласно стандарту ASTM D-624, тип C. Эластомерные материалы обычно демонстрируют прочность на разрыв в диапазоне 50–100 кН/м. Я также наблюдаю различия внутри типов резины:

| Тип материала | Конкретный материал | Прочность на разрыв (кН/м) |

|---|---|---|

| Резина | Натуральный каучук | 23,95 +/- 1,85 |

| Резина | Нитриловая резина | 9,14 +/-1,54 |

Пленки из полиэтилена также различаются. Полиэтилен высокой плотности (HDPE) в направлении движения машины (MD) имеет прочность на разрыв 120 г. Полиэтилен низкой плотности (LDPE) показывает 320 г (MD).

Факторы, влияющие на прочность на разрыв

Я понимаю, что на прочность материала на разрыв влияет множество факторов. Полимеры с более высокой молекулярной массой демонстрируют лучшую прочность на разрыв. Это связано с более прочными связями и более длинными цепями. Ориентация полимерной цепи может повышать прочность на разрыв в одном направлении, но может снижать её в других. Добавки, такие как наполнители, могут повышать жесткость, но снижать прочность на разрыв. Они создают точки напряжения. Пластификаторы улучшают гибкость, но могут снижать прочность на разрыв. Ориентация кристаллов также влияет на прочность на разрыв. Пленки с предпочтительной ориентацией кристаллов могут иметь более низкую прочность на разрыв. Тип сомономера также имеет значение. Например, LLDPE с сомономерами октеном и гексеном обладает лучшей внутренней прочностью на разрыв. Прочность на разрыв — это максимальная сила, необходимая для разрыва образца. Я выражаю её как силу на единицу толщины образца.

Выбор материалов для конкретных применений

Я тщательно подбираю материалы для конкретных применений, исходя из их сопротивления разрыву. Для обеспечения высокой эластичности и сопротивления разрыву я часто выбираю эластомерные полиуретаны (ЭПУ). Они хорошо подходят для прокладок и уплотнений. Полиуретановая резина обладает исключительной устойчивостью к истиранию и разрыву. Это делает ее идеальной для тяжелых промышленных условий эксплуатации. Натуральный каучук (НК) обладает высокой прочностью на разрыв и сопротивлением разрыву. Я использую его в амортизирующих опорах. Для экстремальных температур я рассматриваю полиимидные материалы, такие как Kapton®. Они сохраняют гибкость и устойчивы к разложению при высоких температурах. Решения на основе слюды обеспечивают непревзойденную термостойкость. Композитные конструкции предлагают оптимальные решения. Они сочетают в себе такие материалы, как полиимидные пленки, со слюдяной бумагой. Это обеспечивает термическую стабильность, механическую прочность и сопротивление разрыву ткани.

Я считаю сопротивление разрыву критически важным свойством при выборе материала. Оно имеет значение в условиях динамических нагрузок, воздействия острых предметов или абразивных веществ. Приоритетное значение сопротивления разрыву обеспечивает долговечность, надежность и безопасность. Понимание того, когда и почему сопротивление разрыву имеет значение, позволяет мне принимать более обоснованные инженерные решения и решения в области разработки продукции.

Часто задаваемые вопросы

Какова основная цель сопротивления разрыву?

Я использую показатель прочности на разрыв, чтобы предотвратить превращение мелких повреждений в катастрофические поломки. Это помогает продлить срок службы изделия и обеспечивает безопасность.

Как измерить сопротивление разрыву?

Я измеряю сопротивление разрыву, используя стандартизированные методы, такие как тесты ASTM и ISO. Эти тесты количественно определяют силу, необходимую для начала и распространения разрыва.

Почему установление корреляции между реальными условиями и сопротивлением разрыву представляет собой сложную задачу?

Я считаю, что установление корреляции в реальных условиях представляет собой сложную задачу, поскольку лабораторные исследования не могут в полной мере воспроизвести динамические, непредсказуемые условия, такие как погода, загрязнение окружающей среды и различные модели использования.

Дата публикации: 31 декабря 2025 г.