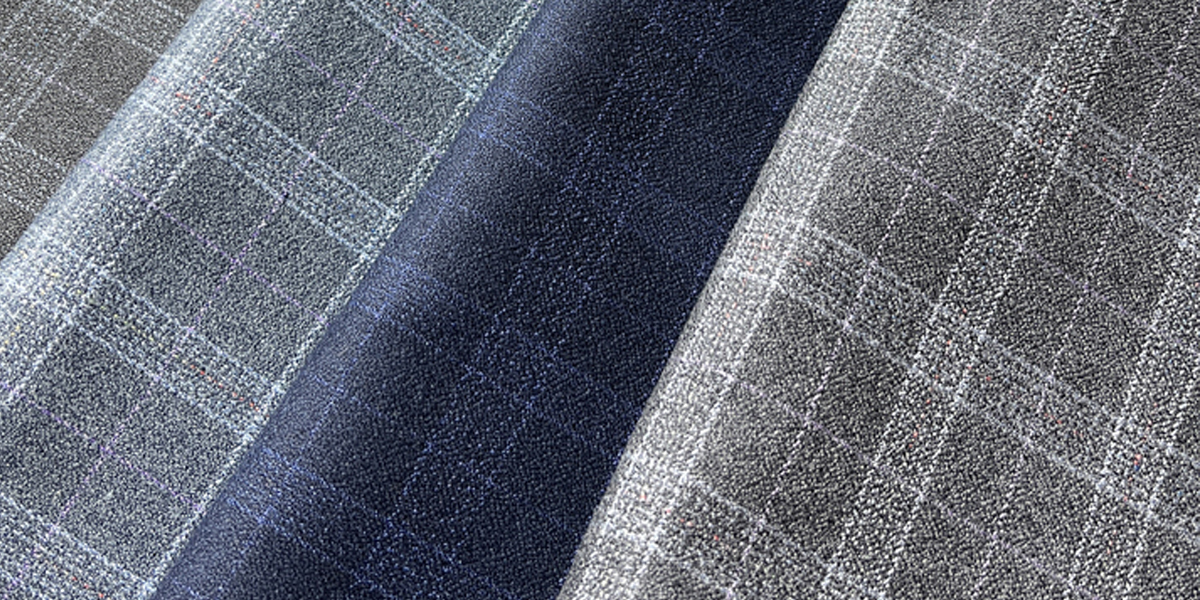

నూలుతో రంగు వేసిన బట్టలు సంక్లిష్టమైన నమూనాలు మరియు దృశ్య లోతును అందిస్తాయని నేను భావిస్తున్నాను, అవి ప్రత్యేకమైన సౌందర్యానికి ప్రాధాన్యతనిచ్చే మరియు అద్భుతమైన బ్రాండ్లకు అనువైనవిగా చేస్తాయి.నేసిన పాలిస్టర్ రేయాన్ ఫాబ్రిక్ రంగు స్థిరత్వం. మరోవైపు, ముక్కలతో రంగు వేసిన బట్టలు ఖర్చుతో కూడుకున్న ఘన రంగులను మరియు ఎక్కువ ఉత్పత్తి సౌలభ్యాన్ని అందిస్తాయి. ఒక సలహాదారుగా aలగ్జరీ ఆఫీస్ యూనిఫాం వస్త్ర సరఫరాదారు, నేను వారి బట్టలకు రంగు వేసే ప్రక్రియపై సలహా ఇస్తున్నాను, వాటి మధ్య ఎంపికను నొక్కి చెబుతానునూలు-రంగు వేసిన vs ముక్క-రంగు వేసిన బట్టలుగణనీయంగా వాటిపై ప్రభావం చూపుతుందిదీర్ఘకాలిక ఫాబ్రిక్ అనుకూలీకరణ సరఫరా, ముఖ్యంగాప్రీమియం నేసిన విస్కోస్ పాలిస్టర్ బ్లెండెడ్ ఫాబ్రిక్.

కీ టేకావేస్

- నూలుతో రంగు వేసిన బట్టలు గొప్ప నమూనాలను మరియు బలమైన రంగును అందిస్తాయి. ప్రత్యేకమైన డిజైన్లు మరియు శాశ్వత రంగును కోరుకునే బ్రాండ్లకు ఇవి మంచివి.

- సాలిడ్ కలర్లకు పీస్-డైడ్ ఫాబ్రిక్లు చౌకగా మరియు వేగంగా ఉంటాయి. అవి బ్రాండ్లకు త్వరగా రంగులు మార్చడానికి ఎక్కువ స్వేచ్ఛను ఇస్తాయి.

- మీ బ్రాండ్ లక్ష్యాలకు సరిపోయే డైయింగ్ పద్ధతిని ఎంచుకోండి. డిజైన్, బడ్జెట్ మరియు మీరు ఉత్పత్తులను ఎంత త్వరగా తయారు చేయాలో పరిగణించండి.

నూలుతో రంగు వేసిన బట్టలకు రంగు వేసే ప్రక్రియను అర్థం చేసుకోవడం

నిర్వచనం మరియు ఉత్పత్తి ప్రక్రియ

నూలుతో రంగు వేసిన బట్టలను నేను వస్త్రాలుగా నిర్వచించాను, అక్కడ నేను వ్యక్తిగత నూలును ఫాబ్రిక్గా నేసే ముందు రంగు వేస్తాను. ఈ ప్రక్రియ నేసిన తర్వాత మొత్తం ఫాబ్రిక్ ముక్కకు రంగు వేయడంతో విభేదిస్తుంది. కాటన్ బట్టల కోసం, నూలుతో రంగు వేసే ప్రక్రియలో అనేక ఖచ్చితమైన దశలు ఉంటాయి. మొదట, నేను ముడి నూలును ముందుగా చికిత్స చేస్తాను. ఇందులో దానిని చిల్లులు గల ప్యాకేజీలపైకి చుట్టడం, రంగు శోషణను సమానంగా ఉండేలా చూసుకోవడం ఉంటుంది. తరువాత, సహజ మైనపులను తొలగించడానికి సోడియం హైడ్రాక్సైడ్ వంటి రసాయనాలతో నూలును స్కౌర్ చేసి బ్లీచ్ చేస్తాను. తరువాత, నేను నీరు, రంగులు మరియు సహాయక రసాయనాలతో డైబాత్ను సిద్ధం చేస్తాను. స్థిరమైన ఏకాగ్రతను నిర్ధారించడానికి నేను ఈ డైబాత్ను ప్రసరింపజేస్తాను. నేను డైబాత్ను ఒక నిర్దిష్ట ఉష్ణోగ్రతకు వేడి చేస్తాను, డై చొచ్చుకుపోయేలా పట్టుకుంటాను. చివరగా, నూలుకు రంగును బంధించడానికి నేను ఫిక్సింగ్ ఏజెంట్లను జోడిస్తాను. రంగు వేసిన తర్వాత, నేను నూలును కడిగి తటస్థీకరిస్తాను. రంగు స్థిరత్వం కోసం నేను దానిని సబ్బు చేసి, ఫినిషింగ్ ఏజెంట్లను కూడా వర్తింపజేస్తాను. తర్వాత నేను నూలు ప్యాకేజీలను దించి ఆరబెట్టాను. ఇది చాలా జాగ్రత్తగా ఉంటుంది.బట్టలకు రంగు వేసే ప్రక్రియలోతైన రంగు సంతృప్తిని నిర్ధారిస్తుంది.

బ్రాండ్లకు కీలక ప్రయోజనాలు

నూలుతో రంగు వేసిన బట్టలు బ్రాండ్లకు గణనీయమైన ప్రయోజనాలను అందిస్తాయి. అవి అత్యుత్తమ రంగు స్థిరత్వాన్ని అందిస్తాయని నేను భావిస్తున్నాను. నేసే ముందు నేను నూలుకు రంగు వేస్తాను కాబట్టి రంగు ఫైబర్ల లోపల లోతుగా స్థిరపడుతుంది. ఇది బట్టలు ఉతకడం లేదా కాంతి నుండి మసకబారడం తక్కువగా చేస్తుంది. అవి కాలక్రమేణా వాటి శక్తివంతమైన రూపాన్ని నిలుపుకుంటాయి. ఈ పద్ధతి అద్భుతమైన నమూనా సంక్లిష్టతను కూడా అనుమతిస్తుంది. వివిధ రంగుల వార్ప్ మరియు వెఫ్ట్ నూలులను నేయడం ద్వారా నేను గొప్ప రంగు కలయికలు మరియు సంక్లిష్ట నమూనాలను సృష్టించగలను. ఇది ప్లాయిడ్లు, చారలు మరియు జాక్వర్డ్ల వంటి విభిన్న ప్రభావాలను అనుమతిస్తుంది. ఏకరీతి మరియు విభిన్న రంగు పంపిణీ డిజైన్ కోసం విస్తృతమైన సృజనాత్మక అవకాశాలను అందిస్తుంది.

బ్రాండ్లకు కీలక ప్రతికూలతలు

ప్రయోజనాలు ఉన్నప్పటికీ, నూలుతో రంగు వేసే బట్టలు కొన్ని సవాళ్లను కలిగిస్తాయి. నేను తరచుగా అధిక కనీస ఆర్డర్ పరిమాణాలను (MOQలు) ఎదుర్కొంటాను. ఇది బ్రాండ్లను, ముఖ్యంగా చిన్న వాటిని, పెద్ద కొనుగోళ్లు చేయమని బలవంతం చేస్తుంది. ఇది ప్రారంభ ఖర్చు మరియు అదనపు స్టాక్ ప్రమాదాన్ని పెంచుతుంది. ఇది ఆర్థిక సరళతను కూడా తగ్గిస్తుంది. నేను జాప్యాలు మరియు దీర్ఘ లీడ్ సమయాలను కూడా ఎదుర్కొంటాను. ఇవి ఉత్పత్తిని నిలిపివేస్తాయి మరియు ప్రారంభ తేదీలను వెనక్కి నెట్టవచ్చు. చిన్న జాప్యాలు కూడా కాలానుగుణ అవకాశాలను కోల్పోయేలా చేస్తాయి. ఇంకా, నూలుతో రంగు వేసే ప్రక్రియ పర్యావరణ ప్రభావాలను కలిగి ఉంటుంది. ఇది గణనీయమైన మొత్తంలో నీటిని ఉపయోగిస్తుంది. ఇది సింథటిక్ రసాయనాలు మరియు రంగులను కలిగి ఉన్న మురుగునీటిని కూడా ఉత్పత్తి చేస్తుంది. ఇవి నీటి వనరులను కలుషితం చేస్తాయి మరియు పర్యావరణ వ్యవస్థలను ప్రభావితం చేస్తాయి.

ముక్కల రంగు వేసిన బట్టల రంగు వేసే ప్రక్రియను అర్థం చేసుకోవడం

నిర్వచనం మరియు ఉత్పత్తి ప్రక్రియ

నేను ముక్కల రంగు వేసిన బట్టలను వస్త్రాలుగా నిర్వచించాను, అక్కడ నేను మొత్తం ఫాబ్రిక్ రోల్కు రంగు వేస్తాను.తర్వాతనేయడం. ఈ పద్ధతి వ్యక్తిగత నూలుకు రంగు వేయడంతో పోలిస్తే భిన్నమైన విధానాన్ని అందిస్తుంది. పాలిస్టర్ బట్టల కోసం, నేను ఒక నిర్దిష్ట ఫాబ్రిక్ రంగు వేసే ప్రక్రియను అనుసరిస్తాను. మొదట, ఏదైనా ముగింపులు లేదా ధూళిని తొలగించడానికి నేను ఫాబ్రిక్ను తేలికపాటి డిటర్జెంట్తో ముందుగా కడగాలి. నేను దానిని పూర్తిగా కడిగి ఆరనివ్వండి. తర్వాత, నేను నా పని ప్రాంతాన్ని ఏర్పాటు చేస్తాను, మంచి వెంటిలేషన్ మరియు చిందకుండా నిరోధించడానికి ఉపరితలాలను కప్పి ఉంచుతాను. నేను ఎల్లప్పుడూ చేతి తొడుగులు మరియు రక్షణ కోసం ఒక ఆప్రాన్ ధరిస్తాను. డిస్పర్స్ డై పద్ధతి కోసం, నేను స్టెయిన్లెస్ స్టీల్ కుండలో నీటిని మరిగించి డిస్పర్స్ డైని వేసి, బాగా కదిలిస్తాను. నేను పాలిస్టర్ ఫాబ్రిక్ను ముంచి, అది పూర్తిగా మునిగిపోయిందని నిర్ధారించుకుని, రోలింగ్ బాయిల్ను నిర్వహిస్తాను. రంగు సమానంగా గ్రహించేలా నేను ఫాబ్రిక్ను నిరంతరం కదిలిస్తాను. కావలసిన రంగును సాధించిన తర్వాత, నేను రంగు వేసిన ఫాబ్రిక్ను వెచ్చని నీటిలో కడిగి, రంగు సెట్ చేయడానికి క్రమంగా చల్లబరుస్తాను.

బ్రాండ్లకు కీలక ప్రయోజనాలు

ముక్కలతో రంగు వేసిన బట్టలు బ్రాండ్లకు, ముఖ్యంగా ఖర్చు మరియు వేగానికి సంబంధించి గణనీయమైన ప్రయోజనాలను అందిస్తాయి. పెద్ద-పరిమాణ ఆర్డర్లకు ఈ పద్ధతి అత్యంత ఖర్చుతో కూడుకున్న ఎంపిక అని నేను భావిస్తున్నాను. ఇది ప్రక్రియలను క్రమబద్ధీకరిస్తుంది, శ్రమను తగ్గిస్తుంది మరియు యంత్ర సెటప్ ఖర్చులను తగ్గిస్తుంది. నేను గ్రేజ్ వస్తువులను పెద్దమొత్తంలో కొనుగోలు చేయగలను, ఇది నాకు మంచి ధరను ఇస్తుంది. ఇది సామూహిక ఉత్పత్తి కోసం రంగు వేసే ప్రక్రియను ఆప్టిమైజ్ చేస్తుంది, ఇది మీటర్కు తక్కువ ధరకు దారితీస్తుంది. ముక్కలతో రంగు వేయడం కూడా రంగు సరిపోలికలో అసమానమైన వశ్యతను అందిస్తుంది. నేను నిర్దిష్ట షేడ్స్ కోసం రంగు సూత్రాలను సులభంగా సర్దుబాటు చేయగలను మరియు నమూనా లాట్లను అమలు చేయగలను. ప్రాథమిక దుస్తులు లేదాయూనిఫాంలు. ఇది రంగుల ధోరణులకు త్వరిత ప్రతిస్పందనలను అనుమతిస్తుంది. తుది ఉత్పత్తి అసెంబ్లీకి ముందు, రంగు వేయని పదార్థంగా ప్రారంభ ఉత్పత్తి తర్వాత నేను ప్రముఖ రంగులలో ఫాబ్రిక్ను రంగు వేయగలను. ఈ వశ్యత అంటే నేను తరువాత రంగు నిర్ణయాలు తీసుకోగలను, ప్రజాదరణ లేని రంగుల అధిక ఉత్పత్తిని నివారించగలను మరియు వేగవంతమైన టర్నరౌండ్ సమయాలను సాధించగలను.

బ్రాండ్లకు కీలక ప్రతికూలతలు

ప్రయోజనాలు ఉన్నప్పటికీ, ముక్కలతో రంగు వేసిన బట్టలు కొన్ని సవాళ్లను కలిగిస్తాయి, ముఖ్యంగా రంగు స్థిరత్వం మరియు లోతుతో. నేను తరచుగా తయారీ వైవిధ్యాలను ఎదుర్కొంటాను. ఉష్ణోగ్రత నియంత్రణ, రంగు వేసే పద్ధతులు లేదా రసాయన కూర్పులలో స్వల్ప వ్యత్యాసాలు ఫాబ్రిక్ బ్యాచ్ల మధ్య గుర్తించదగిన రంగు వ్యత్యాసాలకు దారితీయవచ్చు. ఉదాహరణకు, ఉష్ణోగ్రత రంగు పరస్పర చర్యను ప్రభావితం చేస్తుంది మరియు రసాయన సాంద్రతలలోని వైవిధ్యాలు రంగు తీసుకోవడంపై ప్రభావం చూపుతాయి. అస్థిరమైన లైటింగ్ పరిస్థితులు కూడా రంగు అవగాహనను గణనీయంగా ప్రభావితం చేస్తాయి. మెటామెరిజం కారణంగా సహజ పగటిపూట స్థిరంగా కనిపించే ఫాబ్రిక్ కృత్రిమ లైటింగ్ కింద భిన్నంగా కనిపించవచ్చు. ఇది ప్రామాణిక లైటింగ్ లేకుండా ఖచ్చితమైన రంగు మూల్యాంకనాన్ని కష్టతరం చేస్తుంది. ఇంకా, మానవ పరిశీలన ఆత్మాశ్రయతను పరిచయం చేస్తుంది. దృశ్య తీక్షణత, రంగు దృష్టి లేదా అలసటలో వ్యక్తిగత వ్యత్యాసాలు రంగు అంచనాలు మరియు సరిపోలికలో అసమానతలకు దారితీయవచ్చు, ప్రత్యేకించి బహుళ వ్యక్తులు ఈ ప్రక్రియలో పాల్గొన్నప్పుడు.

కొనుగోలుదారు నిర్ణయ దృక్పథం: నూలుకు రంగు వేసిన వర్సెస్ ముక్కకు రంగు వేసిన

దృశ్య లోతు మరియు సౌందర్య ఆకర్షణ

నూలుతో రంగు వేసిన మరియు ముక్కలతో రంగు వేసిన బట్టల మధ్య దృశ్య లోతు మరియు సౌందర్య ఆకర్షణలో గణనీయమైన తేడాను నేను గమనించాను. నూలుతో రంగు వేసిన నమూనాలు శుభ్రమైన రూపంతో దృఢమైన, ఏకరీతి రంగులను ఉత్పత్తి చేస్తాయి. వివిధ రంగుల నూలులను కలిపి నేయడం ద్వారా చారలు లేదా చెక్కుల వంటి క్లిష్టమైన డిజైన్లను రూపొందించడానికి అవి అనువైనవిగా నేను భావిస్తున్నాను. ఈ పద్ధతి గొప్ప, సంక్లిష్టమైన దృశ్య ఆకృతిని అనుమతిస్తుంది.

దీనికి విరుద్ధంగా, ముక్కలతో రంగు వేసిన రంగులు చదునైన, ఏకరీతి రంగును కలిగిస్తాయి. అవి తరచుగా ఇతర అద్దకం పద్ధతులలో నేను చూసే లోతు మరియు వైవిధ్యాన్ని కలిగి ఉండవు. ధర మరియు వేగం ప్రాధాన్యతగా ఉన్న ప్రాథమిక, అధిక-వాల్యూమ్ ఉత్పత్తులకు నేను వాటిని అనువైనదిగా భావిస్తాను. అయితే, నేను టాప్-డైడ్ నూలు, ఒక రకమైన ఫైబర్ అద్దకం చూసినప్పుడు, ఇది గొప్ప, సంక్లిష్టమైన మరియు సూక్ష్మమైన మార్ల్ లేదా మెలాంజ్ ప్రభావాన్ని సృష్టిస్తుంది. ఇది అసమానమైన రంగు లోతును అందిస్తుంది, దీనిని తరచుగా పెయింటర్ నాణ్యత కలిగి ఉంటుందని వర్ణించబడుతుంది. ప్రీమియం నిట్వేర్ మరియు లగ్జరీ ఉత్పత్తులకు ఇది ఉత్తమమైనదని నేను భావిస్తున్నాను. వినియోగదారులు టాప్-డైడ్ స్వెటర్లను దీర్ఘకాలం, దృశ్యపరంగా గొప్పగా మరియు సౌందర్యపరంగా ప్రశాంతంగా గ్రహిస్తారు. ఈ లక్షణాలు టైమ్లెస్ వార్డ్రోబ్ స్టేపుల్స్లో ఎక్కువగా ఇష్టపడతాయి. టాప్-డైడ్ నూలు యొక్క గొప్ప, సూక్ష్మ సౌందర్యం వెంటనే ఘన-రంగు దుస్తుల మార్కెట్లో నిలుస్తుంది. ఇది అధిక-ముగింపు నాణ్యత మరియు చేతిపనుల భావాన్ని తెలియజేస్తుంది. దాదాపు 'పెయింటర్గా' అనిపించే లోతుతో ఈ సూక్ష్మ రంగు వైవిధ్యాన్ని ఇతర పద్ధతులతో పునరావృతం చేయలేము. ఇది టాప్-డైడ్ నూలును హై-ఎండ్ ప్రీమియం నిట్వేర్ యొక్క ముఖ్య లక్షణంగా చేస్తుంది.

స్థిరత్వం మరియు స్థిరత్వాన్ని తిరిగి అమర్చండి

నేను రీఆర్డర్ స్థిరత్వం మరియు స్థిరత్వాన్ని పరిగణనలోకి తీసుకున్నప్పుడు, నూలుతో రంగు వేసిన బట్టలు సాధారణంగా మరింత ఊహించదగిన ఫలితాన్ని అందిస్తాయి. నేయడానికి ముందు నేను నూలుకు రంగు వేస్తాను కాబట్టి, వివిధ ఉత్పత్తి పరుగులలో రంగు స్థిరత్వం ఎక్కువగా ఉంటుంది. వారి సిగ్నేచర్ ఉత్పత్తులకు ఖచ్చితమైన రంగు ప్రమాణాలను నిర్వహించడంపై ఆధారపడే బ్రాండ్లకు ఇది చాలా కీలకం. ముక్కతో రంగు వేసిన బట్టలతో, నేను కొన్నిసార్లు బ్యాచ్-టు-బ్యాచ్ రంగు వైవిధ్యాలతో సవాళ్లను ఎదుర్కొంటాను. డైయింగ్ బాత్ లేదా ప్రక్రియలో చిన్న తేడాలు కూడా గుర్తించదగిన షేడ్ వ్యత్యాసాలకు దారితీయవచ్చు. తదుపరి ఆర్డర్ల కోసం ఆమోదయోగ్యమైన స్థిరత్వాన్ని నిర్ధారించడానికి దీనికి జాగ్రత్తగా పర్యవేక్షణ మరియు నాణ్యత నియంత్రణ అవసరం.

కనీస ఆర్డర్ పరిమాణం (MOQ) చిక్కులు

బ్రాండ్లకు కనీస ఆర్డర్ పరిమాణం (MOQ) ఒక కీలకమైన అంశం. నూలుతో రంగు వేసిన బట్టలు సాధారణంగా అధిక MOQలతో వస్తాయని నేను భావిస్తున్నాను. ఎందుకంటే నేయడానికి ముందు వ్యక్తిగత నూలు యొక్క ప్రత్యేక రంగు వేయడానికి ఎక్కువ సెటప్ మరియు మిల్లు నుండి ఎక్కువ నిబద్ధత అవసరం. ఉత్పత్తి ఆర్థికంగా లాభదాయకంగా ఉండటానికి బ్రాండ్లు తరచుగా గణనీయమైన పరిమాణాలను ఆర్డర్ చేయాలి. ముక్కతో రంగు వేసిన బట్టల కోసం, MOQలు సాధారణంగా తక్కువగా ఉంటాయి. నేను తరచుగా గ్రేజ్ (రంగు వేయని) ఫాబ్రిక్ను తక్కువ పరిమాణంలో కొనుగోలు చేసి, ఆపై కావలసిన రంగుకు రంగు వేయగలను. ఈ వశ్యత చిన్న బ్రాండ్లకు లేదా కొత్త రంగులను పరీక్షించే వారికి ప్రయోజనం చేకూరుస్తుంది.

ఖర్చు సామర్థ్యం మరియు బడ్జెట్ పరిగణనలు

ఖర్చు సామర్థ్యం ఎల్లప్పుడూ ఒక ప్రాథమిక సమస్య. ముఖ్యంగా పెద్ద పరిమాణంలో ఘన రంగుల ఆర్డర్లకు, ముక్కలతో రంగు వేసిన బట్టలను మరింత ఖర్చుతో కూడుకున్న ఎంపికగా నేను భావిస్తున్నాను. ఫాబ్రిక్ యొక్క మొత్తం రోల్స్కు రంగు వేయడంతో కూడిన సరళమైన బట్టల రంగు వేసే ప్రక్రియ ఉత్పత్తిని క్రమబద్ధీకరిస్తుంది మరియు కార్మిక ఖర్చులను తగ్గిస్తుంది. ఇది మీటర్కు తక్కువ ధరకు దారితీస్తుంది. నూలుతో రంగు వేసిన బట్టలు, వాటి సంక్లిష్టమైన ప్రీ-డైయింగ్ ప్రక్రియ మరియు అధిక MOQలతో, సాధారణంగా ఎక్కువ ఖర్చులను కలిగి ఉంటాయి. బ్రాండ్లు అధిక పెట్టుబడికి వ్యతిరేకంగా నూలుతో రంగు వేసిన బట్టల ప్రీమియం సౌందర్యం మరియు మన్నికను తూకం వేయాలి.

ఉత్పత్తి సౌలభ్యం మరియు లీడ్ టైమ్స్

ఉత్పత్తి సరళత మరియు లీడ్ సమయాలు మార్కెట్ ధోరణులకు ప్రతిస్పందించే బ్రాండ్ సామర్థ్యాన్ని గణనీయంగా ప్రభావితం చేస్తాయి. నూలుతో రంగు వేసిన బట్టలు సాధారణంగా ఉత్పత్తి చేయడానికి చాలా ఎక్కువ సమయం పడుతుందని నాకు తెలుసు. CVC నూలుతో రంగు వేసిన ఫాబ్రిక్ ఆర్డర్ల సగటు ఉత్పత్తి లీడ్ సమయం ఆర్డర్ పరిమాణం మరియు అనుకూలీకరణపై ఆధారపడి 10 నుండి 21 రోజుల వరకు ఉంటుంది. ఈ ఎక్కువ లీడ్ సమయం బ్రాండ్లు ముందుగానే మరింత ప్లాన్ చేసుకోవాలి. పీస్-డైడ్ బట్టలు ఎక్కువ ఫ్లెక్సిబిలిటీని మరియు తక్కువ లీడ్ సమయాలను అందిస్తాయి. తక్షణ డిమాండ్ను తీర్చడానికి లేదా ఉద్భవిస్తున్న రంగు ధోరణులకు ప్రతిస్పందించడానికి నేను గ్రేజ్ ఫాబ్రిక్ను త్వరగా రంగు వేయగలను. ఇది బ్రాండ్లు ఉత్పత్తి చక్రంలో తరువాత రంగు నిర్ణయాలు తీసుకోవడానికి అనుమతిస్తుంది, జనాదరణ లేని రంగులను అధికంగా నిల్వ చేసే ప్రమాదాన్ని తగ్గిస్తుంది మరియు వేగవంతమైన టర్న్అరౌండ్ సమయాలను అనుమతిస్తుంది.

బ్రాండ్ల కోసం వ్యూహాత్మక ఎంపిక ముసాయిదా

నూలు రంగు వేయడం ఎప్పుడు ఉత్తమ ఎంపిక

సంక్లిష్టమైన డిజైన్లు మరియు ఉన్నతమైన రంగు సమగ్రతకు ప్రాధాన్యత ఇచ్చే బ్రాండ్లకు నూలుతో రంగు వేసిన బట్టలు సరైన ఎంపిక అని నేను భావిస్తున్నాను. దృశ్య లోతు మరియు ప్రీమియం అనుభూతి అవసరమైన ఉత్పత్తుల కోసం నేను ఈ పద్ధతిని సిఫార్సు చేస్తున్నాను. ఉదాహరణకు, బహుళ-రంగు నమూనాలు, చెక్కులు మరియు చారలను సృష్టించడానికి నూలుతో రంగు వేసిన వాటిని అనువైనవిగా నేను భావిస్తున్నాను. ఈ డిజైన్లు నేరుగా ఫాబ్రిక్లోకి నేయబడతాయి. ఉన్ని నూలు, యాక్రిలిక్ అల్లిక నూలు మరియు ఫ్యాన్సీ నూలు వంటి నిర్దిష్ట నూలు కోసం నేను తరచుగా నూలుతో రంగు వేసిన వాటిని పేర్కొంటాను. ఇది నేసిన షర్టింగ్ నూలు, నిట్వేర్ మరియు బ్లెండెడ్ నూలులకు కూడా బాగా పనిచేస్తుంది. నేను నేసిన బట్టలలో వార్ప్ నూలు కోసం దీనిని ఉపయోగిస్తాను. ఎక్కువగా ప్రయోజనం పొందే తుది ఉత్పత్తులలో అల్లిక నూలు, కార్పెట్లు, అప్హోల్స్టరీ మరియు అలంకార బట్టలు ఉన్నాయి. నేసిన బట్టల కోసం, నేను చెక్కులు, చారలు మరియు డాబీ డిజైన్ల కోసం నూలుతో రంగు వేసిన వాటిని ఎంచుకుంటాను. చారలు మరియు జాక్వర్డ్లు వంటి నమూనా నిట్ల కోసం కూడా నేను దీనిని ఎంచుకుంటాను. ఈ పద్ధతి నమూనాలు లోతుగా పొందుపరచబడి, దీర్ఘకాలం ఉండేలా చూస్తుంది.

ముక్కలతో రంగులు వేయడం ఉత్తమ ఎంపిక అయినప్పుడు

బ్రాండ్లకు ఖర్చు-సమర్థత, వేగం మరియు వశ్యత అవసరమైనప్పుడు నేను ముక్కలతో రంగు వేసిన బట్టలను ఉత్తమ ఎంపికగా భావిస్తాను. ఈ పద్ధతి ఘన రంగులు లేదా సాధారణ డిజైన్లకు ఉత్తమంగా పనిచేస్తుంది. నేను తరచుగా ప్రాథమిక దుస్తులు, లైనింగ్లు మరియు టీ-షర్టుల కోసం దీన్ని సిఫార్సు చేస్తాను. ఈ ఉత్పత్తులకు త్వరిత టర్నరౌండ్ సమయాలు లేదా తక్కువ ఖర్చులు అవసరం. ముక్కలతో రంగు వేయడం బ్రాండ్లు ఫ్యాషన్ ట్రెండ్లకు త్వరగా స్పందించడానికి అనుమతిస్తుంది. అవి విభిన్న రంగులతో చిన్న, కస్టమ్ బ్యాచ్లను ఉత్పత్తి చేయగలవు. ఈ వశ్యత బ్రాండ్లు జనాదరణ లేని రంగులను అధికంగా నిల్వ చేయకుండా ఉండటానికి సహాయపడుతుంది. ఇది వేగవంతమైన ఉత్పత్తి చక్రాలను కూడా అనుమతిస్తుంది. ఉత్పత్తి ప్రక్రియలో తరువాత రంగు నిర్ణయాలు తీసుకోగల వస్తువులకు ఇది ప్రత్యేకంగా ఉపయోగకరంగా ఉంటుందని నేను భావిస్తున్నాను.

బ్రాండ్ గుర్తింపుతో అద్దకం వేసే పద్ధతిని సమలేఖనం చేయడం

డైయింగ్ పద్ధతి ఎంపిక బ్రాండ్ యొక్క గ్రహించిన విలువ మరియు మార్కెట్ స్థానాన్ని గణనీయంగా ప్రభావితం చేస్తుందని నేను నమ్ముతున్నాను. డైయింగ్ టెక్నిక్ను మీ బ్రాండ్ గుర్తింపుతో సమలేఖనం చేయడం చాలా ముఖ్యం. ఉదాహరణకు, దక్షిణ కొరియాలోని ఒక లగ్జరీ స్కిన్కేర్ బ్రాండ్ గ్రహించిన ఉత్పత్తి విలువలో 15% పెరుగుదలను చూసింది. వారి బాక్స్ లైనర్ మ్యాట్ గోల్డ్ స్టాంపింగ్తో నేవీ సిల్క్ను కలిగి ఉన్నప్పుడు ఇది జరిగింది. దీనిని తెల్లటి కాటన్లో అదే ప్యాకేజింగ్తో పోల్చారు. అదేవిధంగా, ఒక డానిష్ చాక్లెట్ తయారీదారు సాఫ్ట్-ఫినిష్డ్ బుర్గుండి మల్బరీ సిల్క్ను లోపలి చుట్టుగా ఉపయోగించారు. దీని వల్ల 35% మంది కస్టమర్లు సిల్క్ను జ్ఞాపకార్థం ఉంచుకున్నారు. డైయింగ్ మరియు ఫినిషింగ్ నుండి స్పర్శ అనుభవాలు బ్రాండ్ విలువను ఎలా విస్తరించవచ్చో ఇది చూపిస్తుంది.

వివిధ రకాల అద్దకం పద్ధతులు నిర్దిష్ట బ్రాండ్ అవగాహనలను ఎలా తెలియజేస్తాయో కూడా నేను గమనించాను:

| అద్దకం వేసే సాంకేతికత | స్వరూపం & బ్రాండ్ అవగాహన | పర్యావరణ ప్రభావం | బ్రాండ్ అప్లికేషన్ |

|---|---|---|---|

| రియాక్టివ్ డైయింగ్ | ప్రకాశవంతమైన, ఫేడ్-రెసిస్టెంట్, అధిక-వాల్యూమ్ లగ్జరీని సూచిస్తుంది | మధ్యస్థం | అధిక-వాల్యూమ్ లగ్జరీ |

| సహజ రంగు వేయడం | మట్టితో కూడిన, సేంద్రీయమైన, కథలతో కూడిన, కళాకారులను & స్థిరమైన విలాసాన్ని తెలియజేస్తుంది | తక్కువ | శిల్పకళా & స్థిరమైన లగ్జరీ |

| యాసిడ్ డైయింగ్ | పదునైన టోన్లు, వేగంగా శోషణ, ఫ్యాషన్ & ఉపకరణాలకు అనుకూలం. | మధ్యస్థం–అధికం | ఫ్యాషన్ & అనుబంధ ప్యాకేజింగ్ |

| బొటానికల్ ప్రింటింగ్ | వాస్తవ మొక్కల నుండి ప్రత్యేకమైన ప్రింట్లు, చేతితో తయారు చేసినట్లు సూచిస్తుంది, పరిమిత ఎడిషన్ | తక్కువ | చేతితో తయారు చేసిన, పరిమిత ఎడిషన్ సెట్లు |

పట్టుకు వర్తించే అద్దకం మరియు ముగింపు పద్ధతులు చాలా ముఖ్యమైనవి. అవి లగ్జరీ బ్రాండ్ గురించి కస్టమర్ యొక్క అవగాహనను రూపొందిస్తాయి. గొప్ప రంగు సంతృప్తత, స్పర్శ మృదుత్వం మరియు మెరుపు తీవ్రత వంటి అంశాలు ప్రీమియం నాణ్యతను తెలియజేయగలవు లేదా అనుభవాన్ని తగ్గించగలవు. ఇది పూర్తిగా పట్టు యొక్క చికిత్సపై ఆధారపడి ఉంటుంది.

ఉత్పత్తి నాణ్యత మరియు మన్నికపై ప్రభావం

డైయింగ్ పద్ధతి వస్త్ర ఉత్పత్తుల దీర్ఘకాలిక మన్నిక మరియు రంగు స్థిరత్వాన్ని గణనీయంగా ప్రభావితం చేస్తుందని నాకు తెలుసు. డై గాఢత, pH స్థాయిలు, ఉష్ణోగ్రత, రంగు వేసే సమయం మరియు రంగు వేసిన తర్వాత చికిత్సలు వంటి అంశాలు చాలా ముఖ్యమైనవి. ఉదాహరణకు, రియాక్టివ్ రంగులు పత్తితో సమయోజనీయ బంధాలను ఏర్పరుస్తాయి. ఇది అద్భుతమైన వాష్ ఫాస్ట్నెస్ను అందిస్తుంది. పాలిస్టర్ కోసం చెదరగొట్టబడిన రంగులు వాషింగ్ మరియు కాంతికి అత్యుత్తమ నిరోధకతను అందిస్తాయి. దీనికి విరుద్ధంగా, ప్రత్యక్ష రంగులతో రంగు వేసిన పత్తి బలహీనమైన వాన్ డెర్ వాల్స్ శక్తులపై ఆధారపడి ఉంటుంది. ఇది వాషింగ్ మరియు కాంతికి తక్కువ రంగు స్థిరత్వాన్ని కలిగి ఉంటుంది. ఉన్ని మరియు పట్టు, యాసిడ్ రంగులతో రంగు వేసినప్పుడు, మంచి రంగు స్థిరత్వాన్ని ప్రదర్శిస్తాయి. ఇది బలమైన అయానిక్ బంధాల కారణంగా ఉంటుంది. అయితే, పాలిస్టర్ అధిక ఉష్ణోగ్రతల కింద సబ్లిమేట్ చేయగలదు. ఇది రంగు మార్పులకు కారణమవుతుంది. కాంతికి గురైనప్పుడు నైలాన్ కాలక్రమేణా మసకబారుతుంది. వాషింగ్ వంటి పోస్ట్-డైయింగ్ చికిత్సలు స్థిరమైన రంగును తొలగిస్తాయి. ఇది రక్తస్రావాన్ని తగ్గిస్తుంది. స్టీమింగ్ డై చొచ్చుకుపోవడం మరియు స్థిరీకరణను మెరుగుపరుస్తుంది. ఫిక్సేటివ్లు రంగు స్థిరత్వాన్ని మరింత పెంచుతాయి. అవి రంగు వలస మరియు క్షీణతను నివారిస్తాయి.

ఫాబ్రిక్స్ కి రంగు వేసే ప్రక్రియ నిర్దిష్ట ఫైబర్ రకాలను ఎలా ప్రభావితం చేస్తుందో కూడా నేను పరిశీలిస్తాను:

| ఫైబర్ రకం | డై రకం | రంగు వేసే పద్ధతి ప్రభావం | పరిస్థితులలో మన్నిక/రంగు స్థిరత్వం |

|---|---|---|---|

| పత్తి (సహజమైనది) | రియాక్టివ్ డైస్ | సమయోజనీయ బంధాన్ని ఏర్పరుస్తుంది | అద్భుతమైన వాష్ ఫాస్ట్నెస్; సూర్యకాంతి/వాషింగ్ నుండి మసకబారడానికి అవకాశం ఉంది. |

| పత్తి (సహజమైనది) | ప్రత్యక్ష రంగులు | బలహీనమైన వాన్ డెర్ వాల్స్ దళాల ద్వారా కట్టుబడి ఉంటుంది | వాషింగ్ మరియు లైట్ కు తక్కువ రంగు వేగం |

| ఉన్ని/పట్టు (సహజమైనది) | యాసిడ్ రంగులు | ప్రోటీన్ ఫైబర్లతో బలమైన అయానిక్ బంధాలు | కాంతికి మరియు వాషింగ్ కు మంచి రంగు వేగం; pH మార్పులకు సున్నితంగా ఉంటుంది. |

| పాలిస్టర్ (సింథటిక్) | చెదరగొట్టబడిన రంగులు | హైడ్రోఫోబిక్ ఫైబర్లకు అధిక అనుబంధం | ఉతకడానికి మరియు తేలికగా ఉండటానికి అద్భుతమైన రంగు నిరోధకత; అధిక ఉష్ణోగ్రతల వద్ద సబ్లిమేషన్కు గురయ్యే అవకాశం ఉంది. |

| నైలాన్ (సింథటిక్) | యాసిడ్ రంగులు | ఉన్ని/పట్టు లాంటిది | మంచి రంగు వేగం; కాంతికి సున్నితంగా ఉంటుంది, ఇది రంగు పాలిపోవడానికి దారితీస్తుంది. |

| యాక్రిలిక్ (సింథటిక్) | ప్రాథమిక రంగులు | ప్రకాశవంతమైన రంగులను అందిస్తుంది | ఉతకడానికి మరియు కాంతికి మితమైన రంగు వేగం; అధిక ఉష్ణోగ్రతలకు సున్నితంగా ఉంటుంది. |

నూలుతో రంగు వేసిన మరియు ముక్కతో రంగు వేసిన బట్టల మధ్య నాణ్యత మరియు మన్నికలో కీలకమైన తేడాలను కూడా నేను గమనించాను:

| ఫీచర్ | నూలు రంగు వేసిన ఫాబ్రిక్ | ముక్కల రంగు వేసిన ఫాబ్రిక్ |

|---|---|---|

| రంగు చొచ్చుకుపోవడం | ఫైబర్లలోకి లోతైన మరియు మరింత ఏకరీతి రంగు చొచ్చుకుపోవడం. | ముఖ్యంగా మందమైన బట్టలు లేదా గట్టిగా నేసిన ప్రదేశాలలో రంగు అంత లోతుగా చొచ్చుకుపోకపోవచ్చు. |

| రంగు వేగం | సాధారణంగా ఉన్నతమైన రంగు వేగం, రంగు పాలిపోయే లేదా రక్తస్రావం అయ్యే అవకాశం తక్కువ. | మంచిదే కావచ్చు, కానీ కొన్నిసార్లు నూలుతో రంగు వేసిన దానికంటే తక్కువ మన్నికైనది, ముఖ్యంగా పదే పదే ఉతకడం లేదా సూర్యరశ్మికి గురికావడం వల్ల. |

| ఫాబ్రిక్ హ్యాండ్/ఫీల్ | నేయడానికి ముందు జరిగే అద్దకం ప్రక్రియ కారణంగా తరచుగా మృదువైన, మరింత స్థిరమైన చేతిని కలిగి ఉంటుంది, ఇది నూలును మరింత సరళంగా చేస్తుంది. | నేయడం తర్వాత అద్దకం వేసే ప్రక్రియ కారణంగా కొన్నిసార్లు గట్టిగా అనిపించవచ్చు లేదా కొద్దిగా భిన్నమైన ఆకృతిని కలిగి ఉండవచ్చు, ఇది ఫాబ్రిక్ యొక్క డ్రేప్ను ప్రభావితం చేయవచ్చు. |

| సంకోచం | నూలును ముందే చికిత్స చేస్తారు కాబట్టి, సాధారణంగా తక్కువ సంకోచంతో మరింత స్థిరంగా ఉంటుంది. | రంగు వేసే ప్రక్రియలో సరిగ్గా ముందుగా కుదించకపోతే కుంచించుకుపోయే అవకాశం ఎక్కువగా ఉంటుంది. |

| మన్నిక | కాలక్రమేణా రంగు మరియు నమూనా సమగ్రత పరంగా తరచుగా మరింత మన్నికైనదిగా పరిగణించబడుతుంది. | మన్నిక మారవచ్చు; నేసిన నమూనాల కంటే ముద్రిత నమూనాలు త్వరగా అరిగిపోవచ్చు. |

బ్రాండ్ విజయానికి సరైన ఫాబ్రిక్స్ డైయింగ్ ప్రక్రియను ఎంచుకోవడం ఒక వ్యూహాత్మక నిర్ణయం అని నేను నమ్ముతున్నాను. నేను ఎల్లప్పుడూ డిజైన్ లక్ష్యాలు, బడ్జెట్ మరియు ఉత్పత్తి అవసరాలకు అనుగుణంగా డైయింగ్ పద్ధతులను సరిపోల్చుతాను. ఈ ఆలోచనాత్మక విధానం ఉత్పత్తి సమగ్రతను మరియు మార్కెట్ ఆకర్షణను నిర్ధారిస్తుంది. ఇది బ్రాండ్లు తమ కస్టమర్లతో ప్రతిధ్వనించే మరియు మార్కెట్లో వృద్ధి చెందే ఉత్పత్తులను సృష్టించడంలో సహాయపడుతుంది.

ఎఫ్ ఎ క్యూ

నూలుతో రంగు వేసిన మరియు ముక్కతో రంగు వేసిన బట్టల మధ్య ప్రాథమిక తేడా ఏమిటి?

నేసే ముందు నూలుతో రంగు వేసిన బట్టలకు నేను రంగు వేస్తాను. దీనికి విరుద్ధంగా, మొత్తం ఫాబ్రిక్ రోల్ను నేసిన తర్వాత ముక్కలతో రంగు వేసిన బట్టలకు రంగు వేస్తాను. ఇది కీలకమైన వ్యత్యాసం.

క్లిష్టమైన నమూనాలను సృష్టించడానికి ఏ రంగు వేసే పద్ధతి ఉత్తమం?

క్లిష్టమైన నమూనాల కోసం నేను నూలుతో రంగు వేసిన బట్టలను సిఫార్సు చేస్తున్నాను. ముందుగా రంగు వేసిన నూలును నేయడం వల్ల నేను అత్యున్నత దృశ్య లోతుతో ప్లాయిడ్లు మరియు చారల వంటి సంక్లిష్టమైన డిజైన్లను సృష్టించగలుగుతాను.

ఘన రంగులకు మెరుగైన ఖర్చు సామర్థ్యాన్ని అందించే అద్దకం పద్ధతి ఏది?

సాలిడ్ కలర్స్ కోసం ముక్కలతో రంగులు వేసిన బట్టలు ఖర్చుతో కూడుకున్నవని నేను భావిస్తున్నాను. ఈ పద్ధతి పెద్ద పరిమాణాలకు ఉత్పత్తిని క్రమబద్ధీకరిస్తుంది. ఇది మీటర్కు తక్కువ ధరను సాధించడంలో నాకు సహాయపడుతుంది.

పోస్ట్ సమయం: జనవరి-04-2026