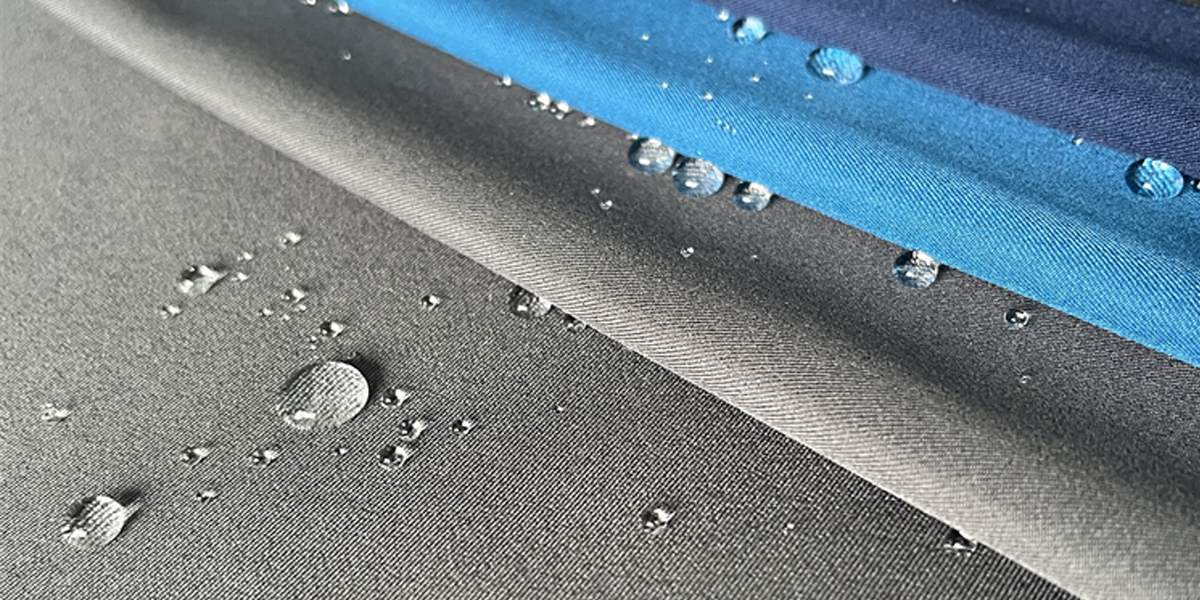

تُكتسب أقمشة ملابس العمل الحديثة المنسوجة خاصية مقاومة الماء من خلال معالجات كيميائية متخصصة. تعمل هذه المعالجات على تغيير التوتر السطحي، مما يؤدي إلى تكوّن قطرات الماء وانزلاقها. وهذا يخلق...نسيج مقاوم للماء، وهو أمر بالغ الأهمية لأشياء مثلقماش بوليستر سباندكس للملابس الطبية, قماش TSP للملابس الطبية، وقماش زي مستشفى TSP، غالباً كـقماش سهل العناية من TSPبلغت قيمة هذا السوق 2572.84 مليون دولار في عام 2023.

أهم النقاط

- الطلاءات الخاصة تجعلأقمشة ملابس العملتعمل هذه الطبقات على طرد الماء، إذ تُغير سطح النسيج، فيتجمع الماء على شكل قطرات وينزلق عنه، مما يحافظ على جفافك.

- تُلحق المواد الكيميائية القديمة الطاردة للماء، والتي تُعرف باسم مركبات الكربون المشبعة بالفلور، الضرر بالبيئة والصحة. أما الخيارات الجديدة الأكثر أماناً فتُوفر الحماية للأقمشة دون هذه المخاطر.

- أنت تستطيعاجعل ملابسك المقاومة للماء تدوم لفترة أطولنظفها جيداً واستخدم الحرارة لتجديد الطبقة الخارجية. هذا يساعد القماش على منع تسرب الماء.

علم مقاومة الماء في ملابس العمل

فهم تقنية DWR (المقاومة الدائمة للماء)

عندما أنظر إلىملابس عمل عصريةأرى ابتكارات كثيرة، خاصةً في كيفية تعامل الأقمشة مع الماء. يكمن السر غالبًا في مادة تُسمى "طارد الماء الدائم" (DWR). وهي عبارة عن طبقة طلاء خاصة تُطبقها الشركات المصنعة على الأقمشة، مما يجعلها مقاومة للماء أو طاردة له. تاريخيًا، كانت معظم معالجات DWR تعتمد على الفلوروبوليمرات، وهي طبقات رقيقة جدًا. تُطبق هذه الطبقات عن طريق رش القماش أو غمره في محلول كيميائي، أو باستخدام تقنية الترسيب الكيميائي للبخار (CVD). تتميز تقنية CVD باستخدامها كميات أقل من المذيبات الضارة ومواد DWR، كما أنها تُنتج طبقة رقيقة جدًا مقاومة للماء لا تُغير مظهر القماش أو ملمسه بشكل ملحوظ.

تعمل تقنية DWR عن طريق خفض طاقة السطح الحرة للمادة. وهذا يعني أن طاقة سطح النسيج تصبح أقل من التوتر السطحي للماء. فعندما يلامس الماء النسيج، يتجمع على شكل قطرات وينزلق عنه، مما يمنع امتصاصه ويحافظ على جفافك وراحتك. تعتمد خاصية طرد الماء في المنسوجات على مدى التصاق السائل بسطح صلب، فكلما قلّ الالتصاق زادت خاصية الطرد. وتعتمد قدرة النسيج على مقاومة الماء على عدة عوامل، منها: التركيب الكيميائي لسطحه، وخشونته، ومساميته، والجزيئات الأخرى الموجودة عليه. كما أن الأقمشة المحبوكة بإحكام تُسهم في هذه الخاصية. ويمكن إضافة جزيئات دقيقة لتقليل قنوات المسام، مما يزيد من منع السوائل.

تعتمد خاصية طرد الماء على تغيير التوتر السطحي. تفضل جزيئات الماء الالتصاق ببعضها البعض بدلاً من الالتصاق بالنسيج المعالج. نحقق ذلك باستخدام مواد كيميائية خاصة. تُشكل هذه المواد طبقة كارهة للماء على النسيج، تمنع قطرات الماء من التغلغل، فتتجمع القطرات وتتدحرج بعيدًا. تعمل هذه المواد النهائية بطريقتين: أولاً، تُقلل مواد كيميائية مثل الفلوروكربونات والسيليكون من طاقة سطح الألياف، مما يُصعّب انتشار الماء. ثانيًا، تُنشئ مواد متطورة أسطحًا خشنة الملمس على مستوى دقيق، مما يُقلل مساحة التلامس بين قطرات الماء والنسيج، فيزيد من تجمع الماء على شكل قطرات.

تعتمد خاصية كراهية الماء على التوتر السطحي. تتميز الطلاءات المقاومة للماء والألياف المنسوجة بإحكام بأنها غير قطبية، مما يعني أن جزيئات الماء لا تستطيع الارتباط بها. لذلك، تبقى قطرات الماء على السطح متماسكة بفعل قوى التجاذب الذاتي. وعندما تصبح القطرة ثقيلة جدًا، تسحبها الجاذبية بعيدًا. تُطبّق هذه الطلاءات الكيميائية الكارهة للماء عن طريق الرش أو الغمر. تُنقع الأقمشة في محاليل تحتوي على مواد كيميائية طاردة للماء، ثم تُترك لتجف. أثناء جفافها، ترتبط هذه المواد الكيميائية، مثل السيليكون والشمع وبعض مركبات الفلوروكربون، بالألياف الفردية، مما يُغير التوتر السطحي للألياف، ويجعل من الصعب على الماء والسوائل الأخرى اختراق النسيج أو الالتصاق به.

كيمياء كراهية الماء: مركبات الفلور العضوية وبدائلها

لفترة طويلة، كانت المواد الكيميائية المستخدمة في معالجة الأسطح المقاومة للماء هي مركبات البيرفلورو ألكيل والبولي فلورو ألكيل، أو ما يُعرف اختصارًا بـ PFCs. وبالتحديد، كانت مركبات الفلوروكربون ذات السلسلة C8 هي المعيار. كانت هذه المواد فعالة للغاية في طرد الماء والزيت، كما تميزت بثبات كيميائي وحراري عالٍ. إلا أننا اكتشفنا لاحقًا المخاطر البيئية والصحية المرتبطة بهذه المواد. وبعد حظر مركبات الفلوروكربون C8، أصبحت معالجات C6 ذات السلسلة الأقصر حلاً مؤقتًا.

نعلم الآن أن الفلوروتيلومرات، وهي جزء من مركبات الفلوروكربون المشبعة (PFCs)، تتحلل إلى أحماض PFC خطيرة، مما يزيد من تلوث البيئة بهذه المركبات. وتشير الدراسات التي أُجريت على سمك السلمون المرقط إلى أن هذا التحلل قد يحدث أثناء عملية الهضم، الأمر الذي يثير مخاوف بشأن تلوث الغذاء وامتصاصه المباشر من قِبل الإنسان. وكانت صناعة الفلوروكربون قد زعمت سابقًا أن تحللها في التربة بطيء، إلا أن أبحاث وكالة حماية البيئة الأمريكية (EPA) أظهرت معدلًا أسرع بكثير. وخلصت الوكالة إلى أن تحلل بوليمرات الفلوروتيلومرات يُعد مصدرًا رئيسيًا لمركب حمض البيرفلوروكتانويك (PFOA) ومركبات فلورية أخرى في البيئة. كما تتحلل الفلوروتيلومرات القائمة على ذرة الكربون سداسية التكافؤ (C6) إلى أحماض PFC، مثل حمض البيرفلوروهكسانويك (PFHxA). ورغم أن PFHxA قد يكون أقل خطورة من PFOA، إلا أنه لا يزال مصدر قلق. وقد أظهرت أحماض فلوروتيلومرية أخرى ناتجة عن هذا التحلل سميةً للحياة المائية.

تُشكل مركبات الفلور العضوية مشكلةً لأن العديد منها يتحلل ببطء شديد، ما يسمح لها بالتراكم في أجسام البشر والحيوانات والبيئة مع مرور الوقت. وتشير الأبحاث إلى أن التعرض لبعض هذه المركبات قد يؤدي إلى عواقب صحية وخيمة. فعلى سبيل المثال، قد يؤخر التعرض لها البلوغ لدى الفتيات، ما قد يزيد من خطر الإصابة بسرطان الثدي وأمراض الكلى والغدة الدرقية لاحقًا. كما رُبط التعرض لها بانخفاض كثافة المعادن في عظام المراهقين، ما قد يُسبب هشاشة العظام. وتُظهر الدراسات وجود صلة بين التعرض لمركبات الفلور العضوية وزيادة خطر الإصابة بداء السكري من النوع الثاني لدى النساء. وقد تزيد بعض هذه المركبات أيضًا من خطر الإصابة بسرطان الغدة الدرقية. وتُشير دراسات واسعة النطاق أُجريت على البشر والحيوانات إلى تلف الكبد نتيجة التعرض لهذه المركبات، حيث تتراكم في أنسجة الجسم كالكبد، ما قد يُساهم في الإصابة بمرض الكبد الدهني غير الكحولي.

بسبب هذه المخاوف، ألاحظ توجهاً كبيراً نحو البدائل الخالية من مركبات PFC. تقدم العديد من الشركات الآن خيارات ممتازة. على سبيل المثال، تقدم Rockgeist أقمشة خالية من مركبات PFC مثل سلسلة Cotton Duck من XPac ومنتجات EcoPak. تُعدّ Shell-Tech Free M325-SC1 وShell-Tech Free 6053 من التشطيبات المائية التي تستخدم بوليمرات تفاعلية كارهة للماء. توفر هذه التشطيبات مقاومة عالية للماء وتدوم لعدة غسلات. يُعدّ Altopel F3® خياراً جيداً آخر للقطن والألياف الصناعية. طورت Schoeller Textil AG تشطيب Ecorepel®، وهو تشطيب مقاوم للماء خالٍ من مركبات PFC، يحاكي آلية حماية النباتات لأنفسها بشكل طبيعي. يشكل هذا التشطيب طبقة رقيقة حول الألياف لصد الماء والأوساخ.

تشمل الحلول الأخرى البارزة الخالية من مركبات PFC منتجات zeroF وECOPERL من CHT، وBIONIC-FINISH® ECO من Rudolf Group، وEcoguard-SYN (Conc) من Sarex. تقدم Sciessent منتجات Curb Water Repellent الخالية تمامًا من الفلور والقابلة للتحلل الحيوي. يوفر Teflon EcoElite تقنية مقاومة للبقع غير مفلورة. لدى Daikin منتج Unidyne XF لمقاومة الماء الخالية من مركبات PFC. تقدم DownTek ريشًا مقاومًا للماء وخاليًا من مركبات PFC. كما أن Nanomyte SR-200EC من NEI وسلسلة Neoseed من NICCA خاليتان من مركبات PFC. استغنت Polartec عن مركبات PFAS في معالجات DWR لأقمشتها. لطالما كانت رقائق Sympatex خالية من مركبات PFAS وPTFE. منتجات OrganoClick خالية من مركبات PFAS وقابلة للتحلل الحيوي. حتى Snickers Workwear تقدم معالجة مقاومة للماء للأقمشة بعد الغسيل وخالية من مركبات الفلوروكربون.

يُعدّ Empel™ بديلاً رائعاً. فهو يتميز بمقاومة فائقة للماء، حيث يمتص ثلث كمية الماء التي تمتصها أفضل أنواع التشطيبات C0 وC6. وهو خالٍ من مركبات PFAS وغير سام، وحاصل على شهادة Oeko-Tex®. يستخدم Empel عملية تطبيق لا تتطلب استخدام الماء، مما يقلل من التلوث واستهلاك الطاقة. كما يوفر متانة طويلة الأمد بفضل تكوينه رابطة جزيئية مع الألياف. إضافةً إلى ذلك، يحافظ على نعومة النسيج وقدرته على التهوية، وهو أمر بالغ الأهمية لأقمشة ملابس العمل المنسوجة المريحة.

تطبيق طبقات نهائية طاردة للماء على أقمشة ملابس العمل المنسوجة

عمليات التطبيقات الصناعية

أجد التطبيق الصناعي للطلاءات المقاومة للماء أمرًا مثيرًا للاهتمام. يستخدم المصنعون بشكل أساسي طريقة تسمى التغطيس والتجفيف والمعالجة. أولًا، يقومون بنقعقماش ملابس العمل المنسوجفي محلول. يحتوي هذا المحلول على عوامل مقاومة للماء، ومواد رابطة، ومنعمات، ومحفزات. بعد ذلك، تقوم بكرات بعصر القماش للحصول على امتصاص الرطوبة المطلوب. ثم، يتم تجفيف المنتج. وأخيرًا، يتم تثبيته في درجات حرارة وفترات زمنية محددة. تُعد خطوة التثبيت هذه بالغة الأهمية، فهي تُفعّل المعالجة. على سبيل المثال، يتم التجفيف بين 100 و120 درجة مئوية. ثم تتم عملية التثبيت بين 150 و180 درجة مئوية. كما أعلم أن العديد من معالجات مقاومة الماء يتم تنشيطها بالحرارة. يمكن أن تساعد دورة سريعة في مجفف الملابس على درجة حرارة منخفضة أو متوسطة في تجديد الطبقة النهائية. هذا يُعيد ضبط المعالجة على سطح القماش. غالبًا ما يُعيد هذا خاصية تكوّن قطرات الماء دون الحاجة إلى إعادة معالجة كاملة. إذا بدأت خاصية طرد الماء في التضاؤل، أُفكر في إعادة تنشيط مقاومة الماء باستخدام إعداد حرارة منخفضة في المجفف، إذا سمحت بذلك تعليمات العناية. بالنسبة لقطع Gore-Tex، قد أستخدم مكواة بخار على درجة حرارة دافئة، مع وضع منشفة بين المكواة والقطعة.

بنية النسيج وطريقة نسجه لمقاومة الماء

إلى جانب المعالجات الكيميائية، تُسهم البنية الفيزيائية للنسيج أيضًا في مقاومته للماء. ألاحظ أن طريقة نسج النسيج تُحدث فرقًا كبيرًا. فالأقمشة المحبوكة بإحكام تُقاوم الماء بشكل طبيعي أفضل من الأقمشة ذات النسيج الفضفاض. يُؤدي التداخل المُحكم للخيوط إلى تكوين حاجز أكثر كثافة، مما يُصعّب على قطرات الماء اختراقه. تخيّل نسيجًا دقيقًا جدًا،قماش ملابس العمل المنسوج بكثافةيُعاني الماء من صعوبة في إيجاد منافذ للتسرب. تعمل هذه المقاومة الفيزيائية جنبًا إلى جنب مع المعالجة الكيميائية المقاومة للماء (DWR)، مما يُنتج ملابس أكثر فعالية ومتانة في مقاومة الماء. على سبيل المثال، قد يكون النسيج البسيط ذو النمط المتداخل كثيفًا للغاية، مما يُقلل من حجم المسام فيه. وبالتالي، فإن المسام الأصغر تعني مساحة أقل لتسرب الماء. هذا المزيج من النسيج المحكم والمعالجة الكيميائية الجيدة المقاومة للماء (DWR) يُوفر لنا أفضل حماية.

الأداء والمتانة والصيانة

قياس فعالية مقاومة الماء

كثيراً ما أتساءل كيف يحدد المصنّعون مدى فعالية الطبقة الخارجية المقاومة للماء. إنهم يستخدمون عدة مؤشرات أداء رئيسية واختبارات. تساعدنا هذه الاختبارات على فهم مدى مقاومة النسيج للماء.

أحد الاختبارات الشائعة هواختبار الضغط الهيدروستاتيكي (AATCC 127)أرى أن هذا الاختبار يقيس مدى مقاومة النسيج لضغط الماء قبل أن يتغلغل فيه. يتم وضع النسيج تحت عمود من الماء، ويُقاس ارتفاع هذا العمود بالملليمترات (مم H₂O)، مما يدل على مقاومة النسيج. على سبيل المثال، أعلم أن الملابس التي تزيد مقاومتها عن 1000 مم تُعتبر مقاومة للماء. أما في الظروف القاسية، مثل الخيام أو المعدات العسكرية، فيتطلب الأمر مقاومة تزيد عن 3000 مم. يستخدم اختبار AATCC 127 مضخة يتم التحكم بها إلكترونيًا، حيث تُطبق ضغطًا هيدروستاتيكيًا على الجانب السفلي من النسيج. ويساعد ضوء المراقبة في رصد قطرات الماء. يُعد هذا الاختبار شائعًا لملابس الرياضات الخارجية ومواد الحماية الطبية.

اختبار آخر مهم هواختبار تصنيف الرش (ISO 4920:2012 أو AATCC 22)أجد أن هذا الاختبار يُقيّم مقاومة النسيج للبلل السطحي. يتم رش الماء على عينة من النسيج المشدود في ظروف مُحكمة، ثم يُقيّم شكل النسيج المبلل بصريًا. يتراوح مقياس التقييم من 0 (مبلل تمامًا) إلى 100 (لا تلتصق قطرات الماء). غالبًا ما يشترط المشترون الدوليون درجات أعلى من 90 للسترات الخارجية. يُساعد هذا الاختبار في تقييم مقاومة الماء لمختلف أنواع الأقمشة. وتعتمد النتائج على الألياف والخيوط وبنية النسيج والتشطيب.

تساهم اختبارات أخرى أيضًا في تكوين صورة كاملة عنأداء النسيج:

- اختبار السقوط: هذا يتحقق من كيفية انسياب الماء على شكل قطرات وتدفقه عن السطح.

- اختبار الامتصاص (اختبار موضعي)أستخدم هذا لمعرفة كمية الماء التي يمتصها القماش.

- AATCC 42يقيس هذا المقياس اختراق الماء بالجرام. على سبيل المثال، قد تحتاج الأردية الطبية إلى أقل من 1.0 جم/م².

- اختبار بوندسمان (DIN 53888)يحدد هذا كلاً من نسبة امتصاص الماء ومقاومة التآكل. وهو مناسب لملابس العمل والمنسوجات شديدة التحمل.

إلى جانب خاصية طرد الماء، أضع في اعتباري أيضاً أموراً أخرىخصائص النسيج للأداء العام:

- GSM (غرام لكل متر مربع)هذا يدل على وزن القماش.

- قوة انفجاريةأتحقق من مقاومة هذا المنتج للتمزق.

- قوة الشد: يقيس هذا مقدار القوة التي يمكن أن يتحملها النسيج قبل أن يتمزق.

- مقاومة التآكل (ASTM D4966، جهاز اختبار التآكل مارتينديل)هذا يوضح مدى مقاومة النسيج للتآكل الناتج عن الاحتكاك.

- نفاذية الهواءأنا أنظر إلى هذا المنتج من حيث التهوية.

- ثبات اللون عند الغسيل (ISO 105 C03)وهذا يضمن عدم بهتان الألوان بعد الغسيل.

- ثبات اللون في الماء (ISO 105 E01): يتحقق هذا من ثبات اللون عند البلل.

- ثبات اللون عند التعرض للعرق (ISO 105-E04)أستخدم هذا لأرى ما إذا كان العرق يؤثر على اللون.

- ثبات اللون عند الاحتكاك (ISO-105-X 12): يقيس هذا مقدار انتقال اللون عند فركه.

بالنسبة لملابس العمل، غالباً ما أشير إلىمعيار EN 343 (المملكة المتحدة)يُقيّم هذا المعيار الملابس بأكملها، آخذًا في الاعتبار مقاومة الماء للنسيج والدرزات، وبنية الملابس، وأدائها، وقدرتها على التهوية. ويصنف الملابس إلى أربع فئات (من الفئة 1 إلى الفئة 4) بناءً على كلٍ من مقاومة الماء والتهوية. وتوفر الفئة 4 أعلى مستوى من الحماية. أجد هذا المعيار مفيدًا جدًا لاختيار أقمشة ملابس العمل المنسوجة المقاومة للماء والموثوقة.

العوامل المؤثرة على متانة التشطيب

لقد تعلمت أن حتى أفضل أنواع الطلاء المقاوم للماء لا تدوم إلى الأبد. هناك عدة عوامل تؤثر على متانتها. وفهم هذه العوامل يساعدني في الحفاظ على ملابس العمل الخاصة بي بشكل أفضل.

إحدى المشكلات الرئيسية هيتلوثتتعرض طبقات الطلاء المقاومة للماء، بما في ذلك الشموع والسيليكون، للتلوث بسهولة بالأوساخ والزيوت. ويؤدي هذا التلوث إلى فقدان هذه الطبقات فعاليتها بسرعة. وعندما تتلف طبقة الطلاء المقاومة للماء، يصبح سطح القماش رطباً، مما يُسبب شعوراً باللزوجة والبلل عند ملامسته للجلد، حتى لو لم يتغلغل الماء في الملابس. ويؤدي هذا الفقدان للفعالية إلى تقليل العمر الافتراضي للملابس.

كشطيلعب عامل آخر دورًا هامًا. فالتآكل الطبيعي والاستخدام المتكرر يُسببان تلفًا في الملابس المقاومة للماء. ويؤدي هذا التلف إلى تآكل طبقة الطلاء المقاومة للماء (DWR) مع مرور الوقت. كما أن الاحتكاك المفرط من مصادر مثل الصخور، أو الاحتكاك المتكرر بأحزمة الخصر والكتفين، أو كثرة الغسيل، يُقلل من فعالية طبقة الطلاء المقاومة للماء. وعندها، يصبح من الضروري إعادة تطبيقها.

غير لائقممارسات غسيل الملابسقد تُلحق منظفات الغسيل العادية ضررًا بالغًا بطبقة DWR. فقد وجدتُ أنها تُدمر خصائص هذه الطبقة، إذ تُخلّف رواسب كيميائية. هذه الرواسب، التي قد تصل نسبتها إلى 2% من وزن النسيج، تتكون من عطور، وأصباغ مُبيّضة للأشعة فوق البنفسجية، وأملاح، ومواد خافضة للتوتر السطحي، ومواد مُساعدة في التصنيع، ومواد تشحيم الغسالات، وزيوت، ودهون، وبوليمرات. تُؤدي هذه الرواسب إلى تصلب النسيج، وربط الألياف، وتغطية الفلوروبوليمر في طبقة DWR، مما يمنع تكوّن قطرات الماء على السطح ويُسبب امتصاصه في النسيج. كما تُفاقم مُنعمات الأقمشة هذه المشكلة بإضافة المزيد من الرواسب.

أنصح دائمًا باستخدام منظفات متعادلة الحموضة مصممة خصيصًا للملابس الخارجية التقنية. غالبًا ما تكون هذه المنظفات مائية، قابلة للتحلل الحيوي، وخالية من الأصباغ والمبيضات والملمعات والعطور. كما أن المنظفات المناسبة للبشرة الحساسة آمنة عادةً للملابس. أتجنب استخدام المنظفات التقليدية، والمبيضات، ومنعمات الأقمشة، والتنظيف الجاف، لأنها قد تسد المسام، وتتلف طبقات الطلاء المقاومة للماء، وتقلل من خصائص مقاومة الماء والتهوية.

لإطالة عمر ملابس العمل المقاومة للماء، أتبع ممارسات صيانة محددة:

- إعادة التنشيطتُعيد هذه العملية خاصية مقاومة الماء الأصلية للملابس. وهي تتطلب حرارة ووقتاً. يُمكنني تحقيق ذلك بتجفيف الملابس في المجفف على درجة حرارة منخفضة لمدة 30 دقيقة تقريباً، إذا سمحت بذلك تعليمات العناية. يُمكن استخدام منشفة رطبة إذا توقف المجفف قبل الأوان. إذا تجمعت قطرات الماء على القماش، فهذا يعني نجاح عملية إعادة التنشيط. يُمكنني أيضاً كيّ الملابس الجافة على درجة حرارة منخفضة بدون بخار، مع وضع منشفة بين المكواة والملابس.

- التشريبيُجدد هذا الطبقة الطاردة للماء والأوساخ، والتي تتلاشى مع مرور الوقت نتيجة الاستخدام. يلزم إعادة تشريب الملابس عندما لا تتجمع قطرات الماء على سطحها بعد الغسيل والتجفيف. يمكنني استخدام منظفات خاصة في الغسالة على دورة غسيل لطيفة. أو بدلاً من ذلك، أرشّ رذاذًا مُرطبًا على الملابس أو أستخدم منظفات خاصة أثناء الغسيل اليدوي.

- الرعاية العامةأغسل ملابس العمل دائمًا بدون منعم أقمشة قبل معالجتها بمادة التشريب. وأتبع تعليمات العناية الموجودة على ملصق كل من القماش ومادة التشريب.

أتابع تطور تقنية مقاومة الماء، التي باتت الآن تجمع بين الأداء العالي والمسؤولية البيئية. ويُسهم الابتكار المستمر في توفير حلول فعّالة وآمنة للعاملين. ويساعدني فهم هذه التقنيات على اختيار ملابس العمل الأمثل والحفاظ عليها، مما يضمن متانتها وراحتها.

التعليمات

ما هو DWR؟

أُعرّف DWR على النحو التالي:مقاوم للماء يدوم طويلاًإنها طبقة طلاء خاصة. هذه الطبقة تجعل الأقمشة مقاومة للماء.

لماذا تُعدّ مركبات الكربون المشبعة بالفلور مصدر قلق؟

أعلم أن مركبات البيرفلوروكربون تشكل مصدر قلق. فهي تتراكم في البيئة، كما أنها ترتبط بمشاكل صحية.

كيف يمكنني إعادة تفعيل نظام DWR؟

أقوم بتنشيط خاصية مقاومة الماء باستخدام الحرارة. أستخدم مجفف الملابس على درجة حرارة منخفضة. كما يمكنني استخدام المكواة.

تاريخ النشر: 21 أكتوبر 2025