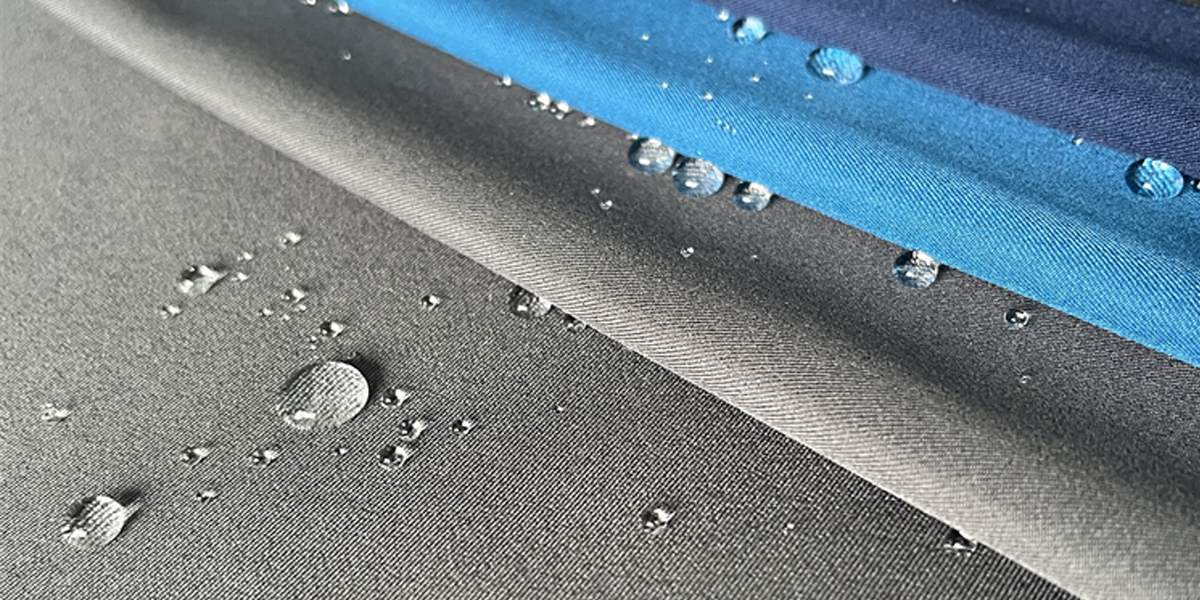

현대적인 직조 작업복 원단은 특수 화학 처리를 통해 발수성을 얻습니다. 이러한 처리는 표면 장력을 변화시켜 물방울이 맺히고 흘러내리게 합니다. 이것이 바로 발수성을 만들어내는 원리입니다.방수 섬유다음과 같은 품목에 필수적입니다.의료용 스크럽에 사용되는 폴리에스터 스판덱스 원단, 의료복용 TSP 원단, 그리고TSP 병원 유니폼 원단종종 다음과 같이TSP 이지케어 원단이 시장 규모는 2023년에 25억 7284만 달러였습니다.

핵심 요약

- 특수 코팅은작업복용 원단물을 튕겨냅니다. 이러한 코팅은 원단의 표면을 변화시켜 물방울이 맺히고 흘러내리게 하여 옷을 젖지 않게 해줍니다.

- 기존의 발수 화학물질인 PFC는 환경과 건강에 해롭습니다. 하지만 이제는 이러한 위험 없이 직물을 보호하는 더 안전한 신소재가 등장했습니다.

- 당신은 할 수 있습니다방수 의류를 더 오래 사용하세요제대로 세척하고 열을 가해 코팅을 복원하세요. 이렇게 하면 섬유가 물을 잘 차단하는 데 도움이 됩니다.

작업복의 발수성 과학

DWR(내구발수) 이해하기

내가 볼 때현대 작업복저는 특히 직물이 물을 처리하는 방식에서 많은 혁신을 목격하고 있습니다. 그 비결은 종종 내구성 발수(DWR)라는 기술에 있습니다. DWR은 제조업체가 직물에 적용하는 특수 코팅입니다. 이 코팅은 직물을 물에 대한 저항성, 즉 소수성으로 만듭니다. 과거에는 대부분의 DWR 처리에 불소수지가 사용되었습니다. 이러한 코팅은 일반적으로 매우 얇습니다. 제조업체는 직물에 화학 용액을 뿌리거나 담그는 방식으로 코팅을 적용합니다. 또한 화학 기상 증착(CVD) 방식을 사용할 수도 있습니다. CVD는 유해한 용제와 DWR 소재를 적게 사용한다는 장점이 있습니다. 또한 직물의 외관이나 촉감을 크게 바꾸지 않으면서 매우 얇은 방수층을 형성합니다.

DWR(내구발수)은 소재의 표면 자유 에너지를 낮추는 방식으로 작동합니다. 즉, 직물의 표면 에너지가 물의 표면 장력보다 낮아진다는 뜻입니다. 물방울이 직물에 닿으면 방울을 이루어 흘러내립니다. 이렇게 물이 스며드는 것을 막아 쾌적하고 건조한 상태를 유지할 수 있습니다. 섬유의 발수성은 액체가 고체 표면에 얼마나 잘 달라붙는지에 따라 결정됩니다. 달라붙는 정도가 적을수록 발수성이 높아집니다. 직물의 발수 능력은 표면의 화학적 구성, 거칠기, 다공성, 그리고 표면에 존재하는 다른 분자 등 여러 요인에 따라 달라집니다. 촘촘하게 짜인 직물 또한 발수성에 도움이 됩니다. 미세 입자를 첨가하면 기공의 크기를 줄여 액체의 침투를 더욱 효과적으로 차단할 수 있습니다.

발수성은 표면 장력을 변화시키는 원리입니다. 물 분자는 처리된 직물 표면보다는 서로 달라붙으려는 경향이 있습니다. 이를 위해 특수 화학 물질을 적용합니다. 이 화학 물질은 섬유 표면에 소수성 막을 형성합니다. 이 막은 물방울이 섬유 속으로 스며드는 것을 막고, 물방울이 맺혀 굴러 떨어지도록 합니다. 이러한 발수제는 두 가지 방식으로 작용합니다. 첫째, 불소화탄소나 실리콘과 같은 화학 물질은 섬유의 표면 에너지를 감소시켜 물이 퍼지기 어렵게 만듭니다. 둘째, 고급 발수제는 미세한 표면에 거친 질감을 만들어 물방울과 직물 사이의 접촉 면적을 줄여 물방울이 더욱 잘 맺히도록 합니다.

소수성 효과는 표면 장력을 이용합니다. 방수 코팅과 촘촘하게 짜인 섬유는 비극성입니다. 즉, 물 분자가 이들과 결합할 수 없다는 뜻입니다. 따라서 물방울은 표면에 붙어 자체적인 힘으로 유지됩니다. 물방울이 너무 무거워지면 중력에 의해 떨어집니다. 이러한 소수성 화학 코팅은 스프레이 또는 침지 처리를 통해 적용됩니다. 직물을 발수 화학 물질 용액에 담근 후 건조시킵니다. 건조되는 동안 실리콘, 왁스 또는 특정 불소화탄소와 같은 화학 물질이 개별 섬유에 결합합니다. 이로 인해 섬유의 표면 장력이 변화합니다. 따라서 물이나 다른 액체가 직물 속으로 스며들거나 달라붙기 어려워집니다.

소수성의 화학: PFC 및 대체 물질

오랫동안 선박 발수 처리(DWR)에 주로 사용되던 화학물질은 과불화알킬 물질(PFC)이었습니다. 특히, 장쇄 C8 불소탄소가 표준으로 자리 잡았습니다. 이 화학물질들은 물과 기름을 효과적으로 차단하는 데 탁월했으며, 화학적 및 열적 안정성도 뛰어났습니다. 그러나 이러한 물질들이 환경 및 건강에 미치는 악영향에 대한 우려가 제기되면서, C8 불소탄소의 사용이 금지되었습니다. 이후 단쇄 C6 불소탄소가 임시방편으로 사용되기 시작했습니다.

이제 우리는 PFC의 구성 요소인 플루오로텔로머가 위험한 PFC 산으로 분해된다는 사실을 알고 있습니다. 이는 PFC 오염을 가중시킵니다. 송어를 대상으로 한 연구에 따르면 이러한 분해는 소화 과정을 통해 일어날 수 있습니다. 이는 식품 오염 및 인체 직접 흡수에 대한 우려를 불러일으킵니다. 불소화합물 업계는 한때 토양에서 분해가 느리게 일어난다고 주장했지만, 미국 환경보호청(EPA)의 연구 결과는 훨씬 빠른 분해 속도를 보여주었습니다. EPA는 플루오로텔로머 중합체의 분해가 환경에서 PFOA 및 기타 불소화합물의 주요 원인이라고 결론지었습니다. C6 기반 플루오로텔로머 또한 PFHxA와 같은 PFC 산으로 분해됩니다. PFHxA는 PFOA보다 위험성이 낮을 수 있지만, 여전히 우려할 만한 물질입니다. 이러한 분해로 생성되는 다른 플루오로텔로머 산들은 수생 생물에 독성을 나타내는 것으로 밝혀졌습니다.

PFC는 분해 속도가 매우 느리기 때문에 문제가 됩니다. 시간이 지남에 따라 사람, 동물, 환경에 축적될 수 있습니다. 연구에 따르면 특정 PFC에 노출되면 건강에 악영향을 미칠 수 있습니다. 예를 들어, PFC 노출은 여아의 사춘기를 지연시킬 수 있으며, 이는 나중에 유방암, 신장 질환, 갑상선 질환의 위험을 높일 수 있습니다. 또한 청소년의 골밀도 감소와도 관련이 있으며, 이는 골다공증을 유발할 수 있습니다. 연구에 따르면 PFC 노출은 여성의 제2형 당뇨병 발병 위험 증가와도 연관되어 있습니다. 일부 PFC는 갑상선암 발병 위험을 높일 수도 있습니다. 사람과 동물을 대상으로 한 대규모 연구에서는 PFC 노출이 간 손상을 유발하는 것으로 나타났습니다. PFC는 간과 같은 신체 조직에 축적되어 비알코올성 지방간 질환을 유발할 가능성이 있습니다.

이러한 우려 때문에 PFC가 없는 대체재에 대한 수요가 크게 증가하고 있습니다. 현재 많은 회사에서 훌륭한 제품들을 제공하고 있습니다. 예를 들어, Rockgeist는 XPac의 Cotton Duck 시리즈나 EcoPak 제품처럼 PFC가 없는 원단을 제공합니다. Shell-Tech Free M325-SC1과 Shell-Tech Free 6053은 소수성 반응성 폴리머를 사용하는 수성 마감재로, 높은 발수성을 제공하며 여러 번 세탁 후에도 효과가 지속됩니다. Altopel F3® 또한 면과 합성 섬유에 적합한 좋은 선택지입니다. Schoeller Textil AG는 식물이 자연적으로 스스로를 보호하는 방식을 모방한 PFC 무첨가 내수발염(DWR) 마감재인 Ecorepel®을 개발했습니다. Ecorepel®은 섬유 주위에 얇은 막을 형성하여 물과 먼지를 차단합니다.

주목할 만한 PFC 무함유 솔루션으로는 CHT의 zeroF 제품과 ECOPERL, Rudolf Group의 BIONIC-FINISH® ECO, Sarex의 Ecoguard-SYN(Conc) 등이 있습니다. Sciessent는 100% 불소 무함유 및 생분해성인 Curb Water Repellent 제품을 제공합니다. Teflon EcoElite는 불소 무함유 발수 기술을 제공합니다. Daikin은 PFC 무함유 발수 소재인 Unidyne XF를, DownTek은 PFC 무함유 발수 다운을 제공합니다. NEI의 Nanomyte SR-200EC와 NICCA의 Neoseed 시리즈 또한 PFC 무함유 제품입니다. Polartec은 모든 직물의 DWR 처리에서 PFAS를 제거했습니다. Sympatex 라미네이트는 항상 PFAS 및 PTFE 무함유 제품입니다. OrganoClick의 제품은 PFAS 무함유 및 생분해성입니다. Snickers Workwear는 불소화탄소가 없는 세탁형 섬유 방수제를 제공합니다.

뛰어난 대안 중 하나는 Empel™입니다. Empel™은 탁월한 발수성을 자랑하며, 주요 C0 및 C6 마감재 대비 1/3 수준의 수분 흡수율만을 보입니다. PFAS 무첨가 및 무독성 제품으로, Oeko-Tex® 인증을 획득했습니다. Empel™은 물을 사용하지 않는 공정으로 처리하여 오염과 에너지 소비를 줄입니다. 섬유와 분자 결합을 형성하여 내구성이 뛰어나며, 작업복 원단의 부드러움과 통기성을 유지하여 편안한 착용감을 제공합니다.

직조 작업복 원단에 발수 마감 처리 적용하기

산업 응용 공정

저는 발수 마감재의 산업적 적용에 큰 흥미를 느낍니다. 제조업체들은 주로 패드-드라이-큐어(pad-dry-cure)라는 방법을 사용합니다. 먼저, 재료를 물에 담급니다.직조 작업복 원단직물에 발수 코팅제를 넣는 공정입니다. 이 코팅제에는 발수제, 결합제, 연화제, 촉매제가 포함되어 있습니다. 다음으로 롤러가 직물을 압착하여 원하는 흡습성을 얻습니다. 그런 다음 제품을 건조합니다. 마지막으로 특정 온도와 시간 동안 경화시킵니다. 이 경화 단계는 매우 중요합니다. 발수 코팅을 활성화시키는 단계입니다. 예를 들어, 건조는 100°C에서 120°C 사이에서 이루어지고, 경화는 150°C에서 180°C 사이에서 진행됩니다. 또한 많은 발수 코팅은 열 활성화 방식입니다. 건조기에서 저온 또는 중온으로 잠깐 돌리면 코팅 효과를 되살리는 데 도움이 될 수 있습니다. 이렇게 하면 직물 표면의 코팅이 다시 활성화되어 전체 재처리 없이도 발수 기능을 회복할 수 있습니다. 발수 효과가 떨어지기 시작하면, 관리 라벨에 허용되어 있다면 건조기의 저온 설정을 사용하여 발수 코팅을 다시 활성화하는 것을 고려해 볼 수 있습니다. 고어텍스 제품의 경우, 따뜻한 온도로 설정된 스팀 다리미를 사용하고 다리미와 옷 사이에 수건을 대는 것도 도움이 될 수 있습니다.

발수성을 위한 원단 구조 및 직조 방식

화학적 처리 외에도 원단의 물리적 구조 또한 발수성에 영향을 미칩니다. 제조업체가 원단을 짜는 방식이 큰 차이를 만든다는 것을 알 수 있습니다. 촘촘하게 짜인 원단은 성긴 직조 방식보다 자연스럽게 발수성이 뛰어납니다. 실이 촘촘하게 얽혀 더 조밀한 장벽을 형성하기 때문입니다. 이로 인해 물방울이 침투하기 어려워집니다. 아주 가는 원단을 생각해 보세요.촘촘하게 짜인 작업복 원단물은 틈새를 찾기가 어렵습니다. 이러한 물리적 저항은 화학적 발수(DWR) 마감 처리와 함께 작용하여 더욱 효과적이고 내구성이 뛰어난 발수 기능을 제공합니다. 예를 들어, 단순한 위아래 직조 패턴의 평직은 매우 촘촘할 수 있습니다. 이러한 촘촘한 직조는 직물의 미세한 구멍 크기를 줄여줍니다. 구멍이 작을수록 물이 스며들 공간이 줄어듭니다. 촘촘한 직조와 우수한 발수 처리의 조합은 최고의 발수 효과를 제공합니다.

성능, 내구성 및 유지보수

발수 효과 측정

제조업체들이 발수 가공 처리가 실제로 효과가 있는지 어떻게 판단하는지 궁금할 때가 많습니다. 그들은 몇 가지 핵심 성능 지표와 테스트를 사용합니다. 이러한 테스트를 통해 원단이 물에 얼마나 잘 저항하는지 알 수 있습니다.

흔히 실시되는 검사 중 하나는 다음과 같습니다.정수압 시험(AATCC 127)이 테스트는 직물이 물이 스며들기 전에 견딜 수 있는 수압을 측정하는 것으로 알고 있습니다. 직물을 물기둥 아래에 놓고, 밀리미터(mm H₂O) 단위로 측정된 물기둥의 높이가 직물의 방수 성능을 나타냅니다. 예를 들어, 1000mm 이상의 수압을 가진 의류는 방수 제품으로 간주됩니다. 텐트나 군용 장비와 같은 극한 환경에서는 3000mm 이상의 수압이 필요합니다. AATCC 127 테스트는 전자 제어 펌프를 사용하여 직물 뒷면에 정수압을 가합니다. 관찰등을 통해 물방울을 감지합니다. 이 테스트는 아웃도어 스포츠 의류 및 의료 보호 장비에 일반적으로 사용됩니다.

또 다른 중요한 시험은 다음과 같습니다.분무 성능 시험(ISO 4920:2012 또는 AATCC 22)이 테스트는 직물의 표면 젖음 저항성을 평가하는 데 사용됩니다. 통제된 조건에서 팽팽하게 당긴 직물 샘플에 물을 뿌린 후, 젖은 패턴을 육안으로 평가합니다. 평가 척도는 0(완전히 젖음)부터 100(물방울이 전혀 묻지 않음)까지입니다. 해외 구매자들은 아웃도어 재킷의 경우 90점 이상의 등급을 요구하는 경우가 많습니다. 이 테스트는 다양한 직물 마감 처리의 방수성을 평가하는 데 도움이 됩니다. 결과는 섬유, 원사, 직물 구조 및 마감 처리에 따라 달라집니다.

다른 검사들도 전체적인 상황을 파악하는 데 도움이 됩니다.원단 성능:

- 낙하 시험: 이는 물방울이 표면에서 어떻게 맺히고 굴러 떨어지는지를 확인합니다.

- 흡수성 테스트(스팟 테스트)저는 이걸로 원단이 물을 얼마나 흡수하는지 확인합니다.

- AATCC 42이 수치는 수분 침투율을 그램 단위로 측정합니다. 예를 들어, 의료용 가운은 1.0g/m² 미만의 수분 침투율이 필요할 수 있습니다.

- 분데스만 테스트(DIN 53888)이 소재는 수분 흡수율과 내마모성을 모두 결정합니다. 작업복 및 고강도 섬유에 적합합니다.

발수성 외에도 다른 요소들을 고려합니다.전반적인 성능을 위한 원단 특성:

- GSM(제곱미터당 그램)이것은 원단의 무게를 알려줍니다.

- 폭발적인 힘: 저는 이것이 찢어짐에 강한지 확인합니다.

- 인장 강도이것은 직물이 파손되기 전에 견딜 수 있는 힘의 크기를 측정합니다.

- 내마모성 (ASTM D4966, 마틴데일 마모 시험기)이는 원단이 마찰로 인한 마모에 얼마나 잘 견디는지 보여줍니다.

- 공기 투과성저는 통기성을 보고 판단합니다.

- 세탁 견뢰도 (ISO 105 C03): 이렇게 하면 세탁 후에도 색상이 바래지 않습니다.

- 내수성 (ISO 105 E01): 이는 젖었을 때 색상 안정성을 확인하는 것입니다.

- 땀에 대한 색상 견뢰도 (ISO 105-E04)땀이 색깔에 영향을 미치는지 확인하기 위해 사용합니다.

- 마찰 견뢰도(ISO-105-X 12): 이는 문질렀을 때 색상이 얼마나 묻어나는지를 측정합니다.

작업복에 관해서는 제가 자주 참고하는 것이 바로 이것입니다.EN 343 표준(영국)이 기준은 의류 전체를 평가합니다. 원단과 봉제선의 방수성, 의류 구조, 성능 및 통기성을 고려합니다. 방수성과 통기성을 기준으로 의류를 4단계(1등급~4등급)로 분류합니다. 4등급은 가장 높은 수준의 방수 기능을 제공합니다. 저는 이 기준이 믿을 수 있는 발수 작업복 원단을 선택하는 데 매우 유용하다고 생각합니다.

마감재 내구성에 영향을 미치는 요인

아무리 뛰어난 발수 코팅이라도 영구적이지는 않다는 것을 알게 되었습니다. 내구성에 영향을 미치는 요인은 여러 가지가 있습니다. 이러한 요인들을 이해하면 작업복을 더 잘 관리할 수 있습니다.

주요 문제점 중 하나는 다음과 같습니다.오염왁스와 실리콘을 포함한 내구발수(DWR) 코팅은 먼지와 기름에 쉽게 오염됩니다. 이러한 오염으로 인해 코팅 효과가 빠르게 저하됩니다. DWR 코팅이 손상되면 원단 표면이 축축해집니다. 물이 옷 속으로 스며들지 않더라도 피부에 닿는 느낌이 끈적거리고 축축해집니다. 이러한 코팅 효과 저하는 의류의 수명을 단축시킵니다.

연마또한 중요한 역할을 합니다. 자연적인 마모와 반복적인 사용은 방수 의류에 손상을 일으킵니다. 이러한 마모로 인해 시간이 지남에 따라 DWR(내구 발수) 코팅이 벗겨지는 부분이 생깁니다. 돌멩이와의 마찰, 허리 벨트 및 어깨끈과의 반복적인 접촉, 또는 잦은 세탁과 같은 과도한 마모는 DWR 성능을 저하시킵니다. 이러한 경우 DWR 코팅을 다시 도포해야 합니다.

부적절한세탁 관행일반 세탁 세제는 발수 코팅(DWR)을 심각하게 손상시킬 수 있습니다. 제가 경험한 바로는 일반 세탁 세제는 발수 코팅 기능을 파괴합니다. 세제는 화학 잔류물을 남기는데, 이 잔류물은 섬유 무게의 최대 2%까지 축적될 수 있으며, 향료, 자외선 차단 염료, 염분, 계면활성제, 가공 보조제, 세탁기 윤활유, 오일, 지방, 폴리머 등으로 구성됩니다. 이 잔류물은 섬유를 뻣뻣하게 만들고 섬유를 결합시키며 발수 코팅의 불소 폴리머를 덮어버립니다. 그 결과 물방울이 맺히지 않고 섬유 속으로 스며들게 됩니다. 섬유 유연제는 이러한 잔류물을 더욱 증가시켜 문제를 악화시킵니다.

기능성 아웃웨어용으로 개발된 pH 중성 세제를 사용하는 것을 항상 권장합니다. 이러한 세제는 대개 수성, 생분해성이며 염료, 표백제, 광택제 또는 향료가 들어 있지 않습니다. 민감성 피부에 적합한 세제는 대부분 아웃웨어에도 안전합니다. 저는 일반 세제, 표백제, 섬유 유연제, 드라이클리닝은 사용하지 않습니다. 이러한 제품들은 모공을 막고 발수 코팅을 손상시키며 방수/통기성을 저하시킬 수 있습니다.

방수 작업복의 수명을 연장하기 위해 저는 다음과 같은 특정 관리 방법을 따릅니다.

- 재활성화이 과정은 원래의 발수 기능을 복원하는 것입니다. 열과 시간이 필요합니다. 세탁 라벨에 허용되어 있다면, 옷을 낮은 온도로 약 30분간 건조기에 넣어 말리면 됩니다. 건조기가 일찍 꺼지면 젖은 수건을 옷감 위에 덮어주면 도움이 됩니다. 옷감에 물방울이 맺히면 발수 기능 복원이 성공한 것입니다. 또한, 마른 옷을 스팀 없이 낮은 온도로 다림질할 때 다리미와 옷감 사이에 수건을 대고 다림질하는 방법도 있습니다.

- 수태이 과정을 통해 발수 및 방오층이 다시 활성화됩니다. 발수 및 방오층은 시간이 지남에 따라 마모되면서 약해지기 때문에, 세탁 후 건조 후에도 물방울이 맺히지 않으면 재처리가 필요합니다. 세탁기의 약한 세탁 코스에 특수 세탁 세제를 사용하거나, 발수 스프레이를 의류에 뿌리거나, 손세탁 시 특수 세제를 사용할 수 있습니다.

- 일반 진료저는 작업복을 방부 처리하기 전에 항상 섬유유연제를 사용하지 않고 세탁합니다. 섬유와 방부제 모두에 대한 관리 라벨의 지침을 따릅니다.

저는 발수 기술의 발전을 지켜봐 왔습니다. 이제 발수 기술은 뛰어난 성능과 환경적 책임을 균형 있게 조화시키고 있습니다. 지속적인 혁신을 통해 작업자들에게 더욱 효과적이고 안전한 솔루션을 꾸준히 제공하고 있습니다. 이러한 마감 처리에 대한 이해는 제가 최적의 작업복을 선택하고 관리하는 데 도움이 되며, 작업복의 수명과 편안함을 보장합니다.

자주 묻는 질문

DWR이란 무엇인가요?

저는 DWR을 다음과 같이 정의합니다.내구성 있는 발수특수 코팅입니다. 이 코팅 덕분에 직물이 방수됩니다.

PFC가 우려되는 이유는 무엇일까요?

PFC가 우려되는 물질이라는 것을 알고 있습니다. PFC는 환경에 축적되고 건강 문제와도 관련이 있습니다.

DWR(주간 발수 기능)을 어떻게 다시 활성화하나요?

저는 열을 가해서 발수 코팅을 다시 활성화시켜요. 건조기를 저온으로 설정해서 사용합니다. 다리미를 사용해도 되고요.

게시 시간: 2025년 10월 21일