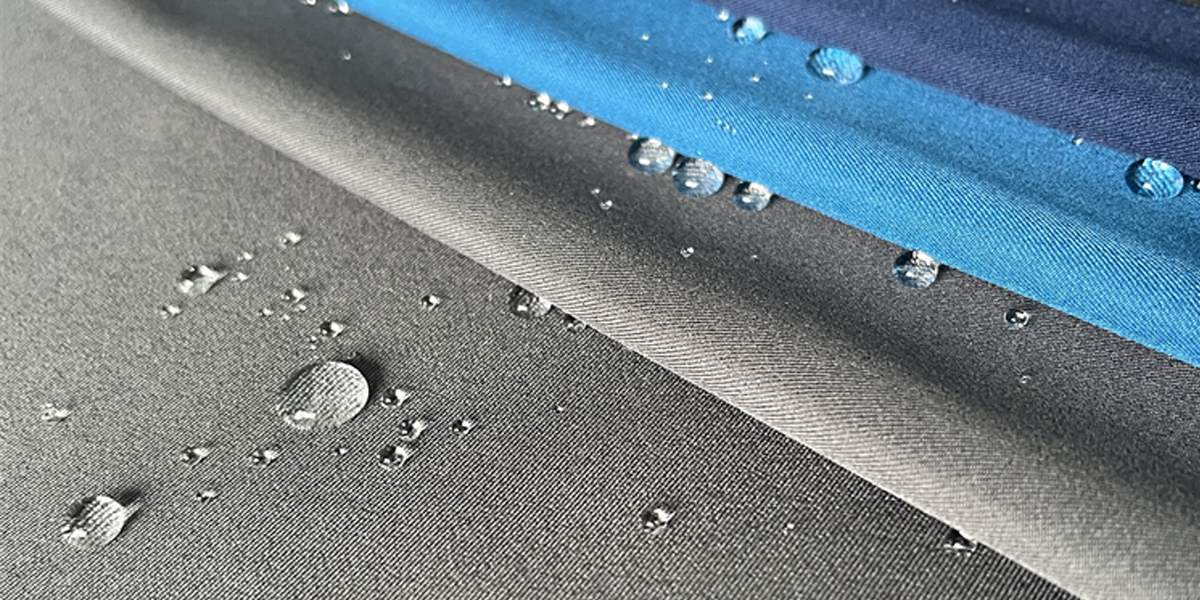

Nowoczesne tkaniny na odzież roboczą uzyskują hydrofobowość dzięki specjalistycznym zabiegom chemicznym. Zmieniają one napięcie powierzchniowe, powodując, że woda skrapla się i spływa. W ten sposób powstajetkanina wodoodporna, niezbędne dla przedmiotów takich jaktkanina poliestrowo-elastyczna do użytku medycznego, Tkanina TSP na odzież medyczną, IMateriał na mundury szpitalne TSP, często jakoTkanina TSP łatwa w pielęgnacjiWartość tego rynku w 2023 r. wynosiła 2572,84 mln dolarów.

Najważniejsze wnioski

- Specjalne powłoki sprawiają, żetkaniny na odzież robocząOdpychają wodę. Te powłoki zmieniają powierzchnię tkaniny. Woda perli się i spływa, zapewniając suchość.

- Stare substancje hydrofobowe, zwane PFC, szkodzą środowisku i zdrowiu. Nowe, bezpieczniejsze rozwiązania chronią tkaniny bez tego ryzyka.

- Możeszspraw, aby Twoje ubrania wodoodporne dłużej służyły. Dokładnie je wyczyść i odśwież powłokę ciepłem. Dzięki temu tkanina nie będzie mogła wnikać w nią wodą.

Nauka o hydrofobowości odzieży roboczej

Zrozumienie DWR (trwałego środka hydrofobowego)

Kiedy patrzęnowoczesna odzież roboczaWidzę wiele innowacji, zwłaszcza w tym, jak tkaniny radzą sobie z wodą. Sekret często tkwi w czymś, co nazywa się trwałym hydrofobem, czyli DWR. DWR to specjalna powłoka nakładana przez producentów na tkaniny. Powłoka ta nadaje tkaninie wodoodporność, czyli hydrofobowość. Tradycyjnie większość powłok DWR zawierała fluoropolimery. Powłoki te są zazwyczaj bardzo cienkie. Producenci nakładają je poprzez natryskiwanie lub zanurzanie tkaniny w roztworze chemicznym. Mogą również stosować chemiczne osadzanie z fazy gazowej (CVD). CVD jest świetne, ponieważ zużywa mniej szkodliwych rozpuszczalników i mniej materiału DWR. Tworzy również supercienką warstwę wodoodporną, która nie zmienia znacząco wyglądu ani faktury tkaniny.

DWR działa poprzez obniżenie swobodnej energii powierzchniowej materiału. Oznacza to, że energia powierzchniowa tkaniny staje się niższa niż napięcie powierzchniowe wody. Woda, uderzając w tkaninę, tworzy krople i spływa. Zapobiega to wchłanianiu wody, co zapewnia komfort i suchość. Hydrofobowość tkanin zależy od tego, jak mocno ciecz przylega do stałej powierzchni. Mniejsze przyleganie oznacza większą hydrofobowość. Zdolność tkaniny do opierania się wodzie zależy od kilku czynników: składu chemicznego jej powierzchni, jej chropowatości, porowatości oraz obecności innych cząsteczek. Gęsto tkane tkaniny również pomagają. Dodanie drobnych mikrocząsteczek może zmniejszyć pory, co dodatkowo blokuje przepływ płynów.

Hydrofobowość polega na zmianie napięcia powierzchniowego. Cząsteczki wody wolą przylegać do siebie nawzajem, niż do impregnowanej tkaniny. Osiągamy to poprzez zastosowanie specjalnych środków chemicznych. Substancje te tworzą na tkaninie warstwę hydrofobową. Warstwa ta zapobiega przedostawaniu się kropelek wody. Zamiast tego krople wody tworzą się w perlistych kroplach i odpływają. Te środki wykończeniowe działają na kilka sposobów. Po pierwsze, substancje chemiczne, takie jak fluorowęglowodory lub silikony, zmniejszają energię powierzchniową włókien. Utrudnia to rozprzestrzenianie się wody. Po drugie, zaawansowane środki tworzą chropowate, teksturowane powierzchnie na poziomie minimalnym. Zmniejsza to powierzchnię kontaktu kropelek wody z tkaniną, co jeszcze bardziej zwiększa ich zdolność do tworzenia perlistych kropelek.

Efekt hydrofobowy wykorzystuje napięcie powierzchniowe. Powłoki wodoodporne i ciasno tkane włókna są niepolarne. Oznacza to, że cząsteczki wody nie mogą tworzyć z nimi wiązań. W rezultacie kropelki wody pozostają na powierzchni, utrzymywane razem przez własne siły. Gdy kropla staje się zbyt ciężka, grawitacja ją odciąga. Te hydrofobowe powłoki chemiczne nakłada się poprzez natryskiwanie lub zanurzanie. Tkaniny moczy się w roztworach z substancjami chemicznymi hydrofobowymi, a następnie schną. Podczas suszenia substancje te, takie jak silikon, wosk lub niektóre fluorowęglowodory, wiążą się z poszczególnymi włóknami. To zmienia napięcie powierzchniowe włókien. Utrudnia to przedostawanie się wody i innych płynów do tkaniny lub przywieranie do niej.

Chemia hydrofobowości: PFC i alternatywy

Przez długi czas głównymi substancjami chemicznymi stosowanymi w systemach DWR były substancje perfluoroalkilowe i polifluoroalkilowe, czyli PFC. Standardem były w szczególności długołańcuchowe fluorowęglowodory C8. Chemikalia te były bardzo skuteczne w odpychaniu wody i oleju. Charakteryzowały się również wysoką stabilnością chemiczną i termiczną. Dowiedzieliśmy się jednak o problemach środowiskowych i zdrowotnych związanych z tymi substancjami. Po wprowadzeniu zakazu stosowania fluorowęglowodorów C8, tymczasowe rozwiązanie stanowiły krótsze łańcuchy C6.

Obecnie wiemy, że fluorotelomery, będące częścią PFC, rozkładają się na niebezpieczne kwasy PFC. To przyczynia się do zanieczyszczenia PFC. Badania na pstrągach pokazują, że ten rozkład może zachodzić poprzez trawienie. Rodzi to obawy dotyczące zanieczyszczenia żywności i bezpośredniego wchłaniania przez ludzi. Przemysł fluorowęglowodorów twierdził kiedyś, że rozkład w glebie przebiega powoli. Jednak badania EPA wykazały znacznie szybsze tempo. Stwierdzili oni, że rozkład fluorotelomerów i polimerów jest dużym źródłem PFOA i innych związków fluorowanych w środowisku. Fluorotelomery oparte na C6 również rozkładają się na kwasy PFC, takie jak PFHxA. Chociaż PFHxA może być mniej niebezpieczny niż PFOA, nadal budzi obawy. Inne kwasy fluorotelomerowe pochodzące z tego rozkładu wykazały toksyczność dla organizmów wodnych.

PFC stanowią problem, ponieważ wiele z nich rozkłada się bardzo powoli. Z czasem mogą one gromadzić się w organizmie człowieka, zwierząt i środowisku. Badania sugerują, że narażenie na niektóre PFC może prowadzić do negatywnych skutków zdrowotnych. Na przykład narażenie na PFC może opóźnić dojrzewanie u dziewcząt. Może to prowadzić do wyższego ryzyka raka piersi, chorób nerek i chorób tarczycy w późniejszym życiu. Zostało to również powiązane z niższą gęstością mineralną kości u nastolatków, co może powodować osteoporozę. Badania wykazują związek między narażeniem na PFC a zwiększonym ryzykiem cukrzycy typu 2 u kobiet. Niektóre PFC mogą również zwiększać ryzyko raka tarczycy. Obszerne badania na ludziach i zwierzętach wykazują uszkodzenie wątroby w wyniku narażenia na PFC. PFC gromadzą się w tkankach organizmu, takich jak wątroba, prawdopodobnie przyczyniając się do niealkoholowej stłuszczeniowej choroby wątroby.

Z powodu tych obaw obserwuję duży nacisk na alternatywy bez PFC. Wiele firm oferuje obecnie świetne rozwiązania. Na przykład Rockgeist oferuje tkaniny bez PFC, takie jak seria Cotton Duck firmy XPac i produkty EcoPak. Shell-Tech Free M325-SC1 i Shell-Tech Free 6053 to powłoki na bazie wody, wykorzystujące polimery hydrofobowo-reaktywne. Zapewniają one wysoką hydrofobowość i wytrzymują wiele prań. Altopel F3® to kolejna dobra opcja dla włókien bawełnianych i syntetycznych. Firma Schoeller Textil AG opracowała Ecorepel®, powłokę DWR bez PFC, która naśladuje naturalny mechanizm ochrony roślin. Tworzy ona wokół włókien cienką warstwę, która odpycha wodę i brud.

Inne godne uwagi rozwiązania bez PFC to produkty zeroF i ECOPERL firmy CHT, BIONIC-FINISH® ECO firmy Rudolf Group oraz Ecoguard-SYN (Conc) firmy Sarex. Sciessent oferuje produkty Curb Water Repellent, które są w 100% bezfluorowe i biodegradowalne. Teflon EcoElite zapewnia technologię plamoodporną bez fluoru. Daikin oferuje Unidyne XF do hydrofobizacji bez PFC. DownTek oferuje puch hydrofobowy bez PFC. Seria Nanomyte SR-200EC firmy NEI i seria Neoseed firmy NICCA również są wolne od PFC. Polartec wyeliminował PFAS w impregnacjach DWR swoich tkanin. Laminaty Sympatex zawsze były wolne od PFAS i PTFE. Produkty OrganoClick są wolne od PFAS i biodegradowalne. Nawet Snickers Workwear oferuje impregnaty do tekstyliów, które można prać, bez fluorowęglowodorów.

Jedną z imponujących alternatyw jest Empel™. Charakteryzuje się on doskonałą hydrofobowością, absorbując zaledwie jedną trzecią wody w porównaniu z wiodącymi powłokami C0 i C6. Jest wolny od PFAS i nietoksyczny, posiada certyfikat Oeko-Tex®. Empel wykorzystuje bezwodny proces aplikacji, co ogranicza zanieczyszczenie środowiska i zużycie energii. Zapewnia długotrwałą trwałość dzięki tworzeniu wiązań molekularnych z włóknami. Ponadto, utrzymuje tkaninę miękką i oddychającą, co jest kluczowe dla komfortu tkanych tkanin na odzież roboczą.

Nakładanie wykończeń hydrofobowych na tkaniny odzieżowe tkane

Procesy zastosowań przemysłowych

Fascynuje mnie przemysłowe zastosowanie powłok hydrofobowych. Producenci stosują głównie metodę zwaną pad-dry-cure. Najpierw zanurzajątkanina na odzież robocząw roztworze. Ten roztwór zawiera środki DWR, spoiwa, zmiękczacze i katalizatory. Następnie wałki ściskają tkaninę, aby uzyskać pożądany efekt wchłaniania wilgoci. Następnie suszą produkt. Na koniec utwardzają go w określonych temperaturach i przez określony czas. Ten etap utwardzania jest kluczowy. Aktywuje on proces impregnacji. Na przykład suszenie odbywa się w temperaturze od 100°C do 120°C. Utwardzanie odbywa się w temperaturze od 150°C do 180°C. Wiem również, że wiele impregnatów DWR jest aktywowanych ciepłem. Szybkie wirowanie w suszarce bębnowej w niskiej lub średniej temperaturze może pomóc odświeżyć wykończenie. To przywraca impregnację na powierzchni tkaniny. Często przywraca perlenie wody bez konieczności ponownego impregnowania. Jeśli hydrofobowość zaczyna się zmniejszać, rozważam reaktywację DWR, ustawiając niską temperaturę suszarki, jeśli metka na metce na to pozwala. W przypadku ubrań z Gore-Texu mogę nawet użyć żelazka parowego ustawionego na ciepłą wodę, umieszczając ręcznik między żelazkiem a ubraniem.

Struktura i splot tkaniny zapewniający odporność na wilgoć

Oprócz obróbki chemicznej, fizyczna struktura tkaniny również pomaga w jej hydrofobowości. Widzę, że sposób tkania przez producentów ma duże znaczenie. Tkaniny o gęstym splocie naturalnie lepiej chronią przed wodą niż tkaniny o luźnym splocie. Gęsty splot nitek tworzy gęstszą barierę. Utrudnia to przenikanie kropel wody. Wyobraź sobie bardzo cienką,gęsto tkana tkanina na odzież robocząWoda z trudem znajduje szczeliny, przez które może przedostać się woda. Ta fizyczna odporność działa w połączeniu z chemicznym wykończeniem DWR. Tworzy to skuteczniejszą i trwalszą odzież hydrofobową. Na przykład, splot płócienny, z prostym wzorem „na wierzchu i pod spodem”, może być bardzo gęsty. Ta gęstość zmniejsza rozmiar porów w tkaninie. Mniejsze pory oznaczają mniej miejsca na przedostanie się wody. To połączenie gęstego splotu i dobrego wykończenia DWR zapewnia nam najlepszą ochronę.

Wydajność, trwałość i konserwacja

Pomiar skuteczności hydrofobowości

Często zastanawiam się, jak producenci ustalają, czy wykończenie hydrofobowe rzeczywiście działa. Używają kilku kluczowych wskaźników wydajności i testów. Testy te pomagają nam zrozumieć, jak dobrze tkanina jest odporna na wodę.

Jednym z powszechnych testów jestTest ciśnienia hydrostatycznego (AATCC 127)Widzę, że ten test mierzy, ile ciśnienia wody tkanina może wytrzymać, zanim woda w nią wniknie. Tkaninę umieszcza się pod słupem wody. Wysokość słupa wody, mierzona w milimetrach (mm H₂O), wskazuje odporność tkaniny. Na przykład wiem, że odzież o grubości powyżej 1000 mm jest uważana za wodoodporną. W ekstremalnych warunkach, takich jak namioty czy sprzęt wojskowy, wymagana jest grubość ponad 3000 mm. Test AATCC 127 wykorzystuje elektronicznie sterowaną pompę. Przystawia ona ciśnienie hydrostatyczne do spodniej strony tkaniny. Światło obserwacyjne pomaga wykryć krople wody. Ten test jest powszechnie stosowany w przypadku odzieży sportowej na świeżym powietrzu i medycznych materiałów ochronnych.

Kolejnym ważnym testem jestTest odporności na rozpylanie (ISO 4920:2012 lub AATCC 22)Uważam, że ten test ocenia odporność tkaniny na zwilżanie powierzchni. Na napiętą próbkę tkaniny natryskuje się wodę w kontrolowanych warunkach. Następnie wizualnie ocenia się zwilżony wzór. Skala ocen sięga od 0 (całkowicie zwilżona) do 100 (brak przyklejających się kropel). Międzynarodowi nabywcy często wymagają ponad 90 ocen dla kurtek outdoorowych. Ten test pomaga ocenić wodoodporność różnych wykończeń tkanin. Wyniki zależą od włókien, przędzy, konstrukcji tkaniny i wykończenia.

Inne testy również przyczyniają się do uzyskania pełnego obrazuwydajność tkaniny:

- Test upadku: Sprawdza się, jak woda skrapla się i spływa z powierzchni.

- Test chłonności (test punktowy):Używam tego, żeby sprawdzić ile wody wchłania tkanina.

- AATCC 42:Miernik ten mierzy przenikanie wody w gramach. Na przykład fartuchy medyczne mogą wymagać mniej niż 1,0 g/m.

- Test Bundesmanna (DIN 53888): Określa zarówno stopień absorpcji wody, jak i odporność na ścieranie. Nadaje się do odzieży roboczej i tekstyliów o dużej wytrzymałości.

Oprócz hydrofobowości biorę pod uwagę również innewłaściwości tkaniny zapewniające ogólną wydajność:

- GSM (gramy na metr kwadratowy):To mówi mi o wadze materiału.

- Pękająca siła:Sprawdzam odporność na rozdarcie.

- Wytrzymałość na rozciąganie:Miara ta mierzy siłę, jaką tkanina może wytrzymać, zanim ulegnie pęknięciu.

- Odporność na ścieranie (ASTM D4966, tester ścieralności Martindale’a):Pokazuje, w jakim stopniu tkanina jest odporna na zużycie spowodowane tarciem.

- Przepuszczalność powietrza:Patrzę na to pod kątem oddychalności.

- Odporność kolorów na pranie (ISO 105 C03):Dzięki temu kolory nie blakną po praniu.

- Trwałość kolorów w wodzie (ISO 105 E01): Sprawdza stabilność koloru w stanie mokrym.

- Odporność kolorów na pot (ISO 105-E04):Używam tego, żeby sprawdzić, czy pot wpłynie na kolor.

- Odporność na ścieranie (ISO-105-X 12):Miernik ten mierzy ilość koloru przenoszonego podczas pocierania.

W przypadku odzieży roboczej często odwołuję się doNorma EN 343 (Wielka Brytania)Norma ta ocenia cały ubiór. Uwzględnia wodoodporność tkaniny i szwów, konstrukcję, parametry użytkowe oraz oddychalność. Klasyfikuje ona odzież na cztery klasy (od 1 do 4) pod względem wodoodporności i oddychalności. Klasa 4:4 zapewnia najwyższą ochronę. Uważam, że norma ta jest bardzo pomocna przy wyborze niezawodnej, hydrofobowej tkaniny na odzież roboczą.

Czynniki wpływające na trwałość wykończenia

Dowiedziałem się, że nawet najlepsze powłoki hydrofobowe nie są wieczne. Na ich trwałość wpływa kilka czynników. Zrozumienie tych czynników pomaga mi lepiej dbać o odzież roboczą.

Jednym z głównych problemów jestzanieczyszczenieWykończenia DWR, w tym woski i silikony, łatwo ulegają zanieczyszczeniu brudem i olejem. Zanieczyszczenia te powodują szybką utratę skuteczności tych wykończeń. Wraz z degradacją DWR powierzchnia tkaniny staje się nasiąknięta wilgocią. Powoduje to uczucie lepkości i wilgoci w dotyku, nawet jeśli odzież nie wnika w jej strukturę. Ta utrata skuteczności skraca okres użytkowania odzieży.

AbrazjaIstotną rolę odgrywa również naturalne ścieranie i wielokrotne użytkowanie. Zużycie prowadzi do zużycia powłoki DWR w miejscach, w których z czasem zanika. Nadmierne ścieranie spowodowane przez kamienie, częsty kontakt z pasami biodrowymi i naramiennymi lub wielokrotne pranie osłabia skuteczność powłoki DWR. W takim przypadku konieczne staje się ponowne nałożenie powłoki DWR.

Niewłaściwypraktyki pralniczeMoże poważnie uszkodzić powłokę DWR. Zauważyłem, że zwykłe detergenty do prania niszczą właściwości DWR. Pozostawiają one osady chemiczne. Ten osad, który może kumulować się do 2% wagi tkaniny, składa się z perfum, barwników rozjaśniających UV, soli, środków powierzchniowo czynnych, środków wspomagających przetwarzanie, środków smarnych do pralek, olejów, tłuszczów i polimerów. Ten osad usztywnia tkaninę, spaja włókna i pokrywa fluoropolimer w powłoce DWR. Zapobiega on skraplaniu się wody i powoduje jej wsiąkanie w tkaninę. Płyny do płukania tkanin dodatkowo pogarszają ten problem, dodając więcej osadu.

Zawsze polecam stosowanie detergentów o neutralnym pH, przeznaczonych do technicznej odzieży wierzchniej. Często są one na bazie wody, biodegradowalne i nie zawierają barwników, wybielaczy, rozjaśniaczy ani substancji zapachowych. Detergenty odpowiednie dla skóry wrażliwej są często bezpieczne dla odzieży. Unikam konwencjonalnych detergentów, wybielaczy, płynów do płukania tkanin i czyszczenia chemicznego. Mogą one zatykać pory, uszkadzać powłoki DWR i obniżać parametry wodoodporności/oddychalności.

Aby przedłużyć żywotność wodoodpornej odzieży roboczej, stosuję określone praktyki konserwacyjne:

- Reaktywacja:Ten proces przywraca oryginalną hydrofobowość. Wymaga ciepła i czasu. Mogę to osiągnąć, susząc ubranie w suszarce bębnowej w niskiej temperaturze przez około 30 minut, jeśli metka z instrukcją pielęgnacji na to pozwala. Wilgotny ręcznik może pomóc, jeśli suszarka wyłączy się zbyt wcześnie. Jeśli woda spływa z tkaniny, reaktywacja się powiodła. Mogę również wyprasować suche ubranie w niskiej temperaturze bez pary, umieszczając ręcznik między żelazkiem a ubraniem.

- Impregnacja: Odnawia warstwę hydrofobową i odpychającą brud. Z czasem zanika ona w wyniku użytkowania. Ponowna impregnacja jest konieczna, gdy woda nie spływa już po praniu i suszeniu. Mogę użyć specjalnych środków do prania w pralce, w delikatnym cyklu. Alternatywnie, spryskuję ubranie sprayem impregnującym lub używam specjalnych środków podczas prania ręcznego.

- Opieka ogólnaZawsze piorę odzież roboczą bez płynu do płukania tkanin przed impregnacją. Postępuję zgodnie z instrukcjami dotyczącymi pielęgnacji zarówno tkaniny, jak i środka impregnującego.

Obserwuję ewolucję technologii hydrofobowej. Obecnie łączy ona wysoką wydajność z odpowiedzialnością za środowisko. Ciągłe innowacje konsekwentnie zapewniają skuteczne i bezpieczniejsze rozwiązania dla pracowników. Zrozumienie tych wykończeń pomaga mi dobierać i utrzymywać optymalną odzież roboczą, zapewniając jej trwałość i komfort.

Często zadawane pytania

Co to jest DWR?

Definiuję DWR jakoTrwały środek hydrofobowyTo specjalna powłoka, która sprawia, że tkaniny stają się wodoodporne.

Dlaczego związki PFC stanowią problem?

Wiem, że związki PFC stanowią problem. Gromadzą się w środowisku. Mają też negatywny wpływ na zdrowie.

Jak ponownie aktywować DWR?

Reaktywuję DWR za pomocą ciepła. Suszę w suszarce bębnowej na niskiej temperaturze. Mogę też użyć żelazka.

Czas publikacji: 21-10-2025