저희 염색 공장의 공정에 대해 알아볼까요!

1. 크기 축소

염색 공장의 첫 번째 단계는 탈호 공정입니다. 먼저 회색 원단을 끓는 물이 담긴 큰 통에 넣어 원단에 남아있는 이물질을 씻어냅니다. 이는 나중에 염색 과정에서 염색 불량을 방지하기 위함입니다. 탈호 공정 동안 뜨거운 물이 담긴 통을 사용하기 때문에 이 과정은 다소 시간이 걸립니다.

2. 회색 원단 설정

일반적으로 회색 원단의 폭은 1.63m이지만, 당사에서 요구하는 제품 폭은 1.55m입니다. 따라서 회색 원단을 160~180도의 고온에 노출시켜 폭을 조절합니다. 이 과정을 회색 원단 열처리라고 합니다.

3.그슬림

염색 공장의 다음 공정은 소각입니다. 불이 보이시죠? 이게 바로 불입니다. 회색 천을 불에 태워 표면의 보푸라기를 제거하는 과정입니다. 이렇게 해서 천을 깨끗하게 하고 염색 준비를 하는 겁니다.

4.체중 감량

염색 공장의 다음 공정은 중량 감소입니다. 염색 전에 섬유를 알칼리로 처리하여 가늘게 만들어야 합니다. 이 과정을 통해 원단의 무게를 조절하고 더욱 부드럽게 만들 수 있습니다. 동시에 표면의 보풀을 제거하여 염색 불량을 방지합니다.

5.배치/로트 염색

배치 염색 또는 로트 염색은 염색 공장의 주요 공정입니다. 폴리에스터 섬유 염색에는 분산 염료와 80도의 온도가 필요하며, 염색 시간은 4시간입니다. 비스코스 섬유 염색에는 반응성 염료와 85도의 온도가 필요하며, 3시간이 소요됩니다. 이후 30분간 보온 처리가 필요하며, 5톤의 물로 세척하여 염료와 불순물을 제거합니다. 일부 고객은 직물의 pH 수준 및 환경 생산 등급에 대한 특별한 요구 사항이 있으므로, 고객 요구 사항을 충족하기 위해 세척 시간을 추가합니다.

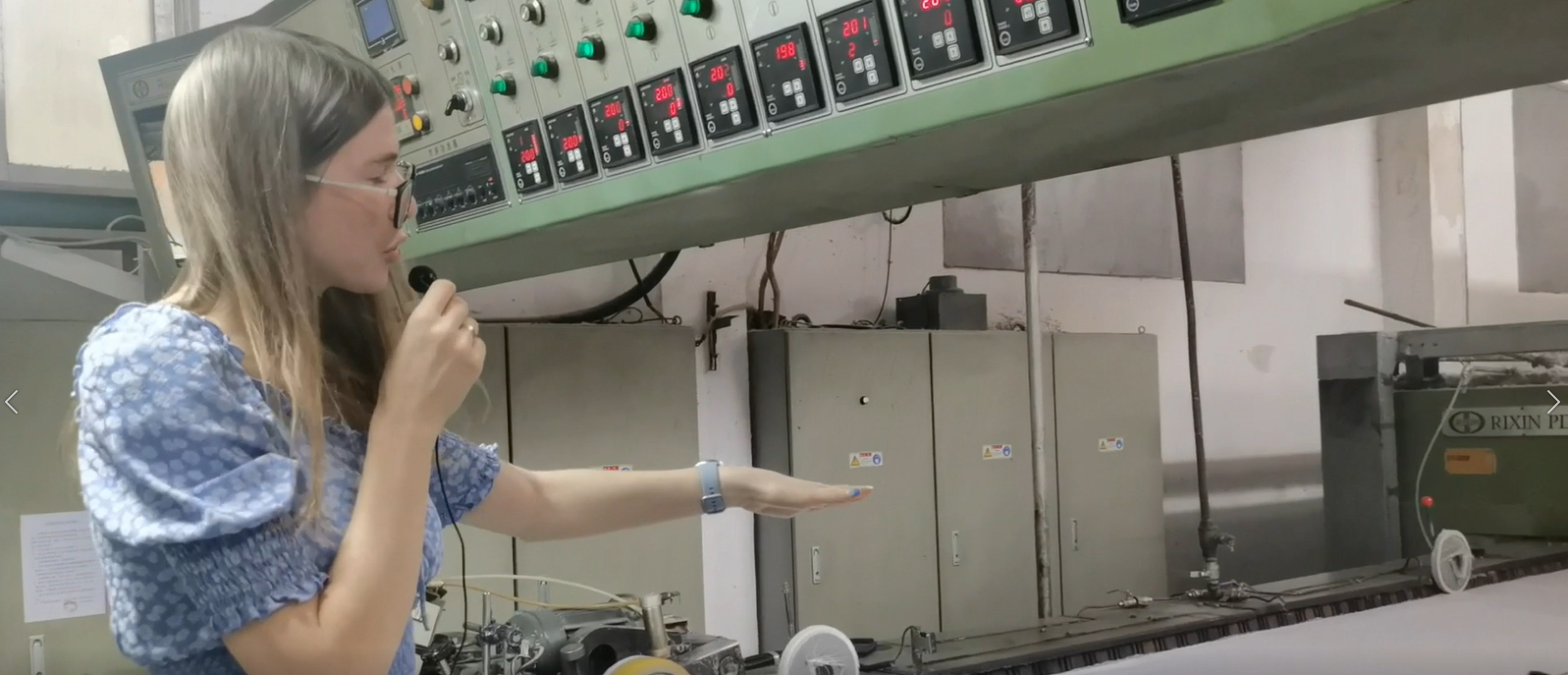

6.오일 세팅

염색이 완료되면 실리콘 오일 세팅 기계를 사용합니다. 실리콘 오일이 원단 섬유 속으로 스며들어 완전히 코팅됩니다. 이를 통해 원단의 무게와 촉감을 조절할 수 있습니다. 그 후, 원단을 온도 조절 오븐에 넣습니다. 오븐 온도는 180~210도로 설정됩니다. 건조가 완료되면 원단이 부드러워지고 무게가 조절됩니다.

7.품질 검사

이것은 품질 검사입니다. 원단 표면에 결함이 있으면 작업자들이 제거할 수 있습니다. 따라서 저희는 모든 원단이 좋은 품질임을 보장합니다.

게시 시간: 2022년 5월 17일