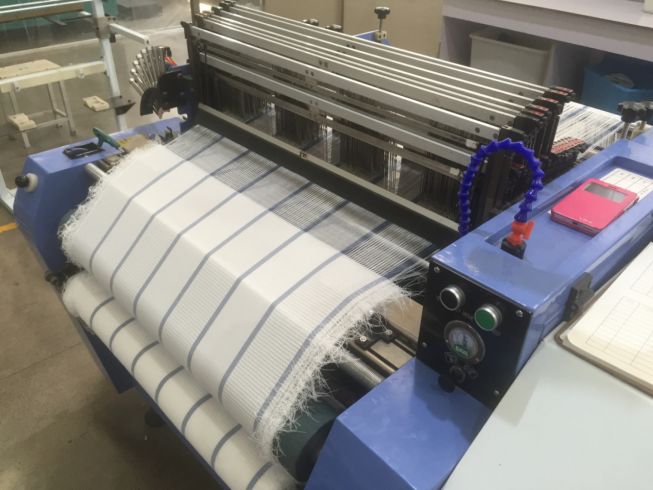

L'ensemble du processus, du fil au tissu

1. Processus d'ourdissage

2. Processus de dimensionnement

3. Processus de rainurage

4. Tissage

5. Inspection des embryons du produit fini

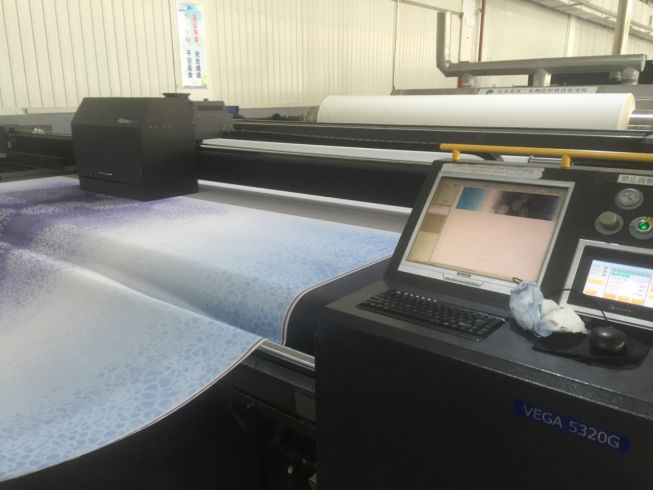

Teinture et finition

1. Prétraitement du tissu Brûlage : Brûler les peluches à la surface du tissu pour rendre celle-ci propre et belle, et éviter les défauts de teinture ou d'impression irréguliers dus à la présence de peluches pendant la teinture ou l'impression.

Désencollage : élimination de l’apprêt du tissu gris et des lubrifiants, adoucissants, épaississants, conservateurs, etc. ajoutés, ce qui est bénéfique pour les étapes ultérieures d’ébullition et de blanchiment.

Fusion : éliminer les impuretés naturelles des tissus écrus telles que les substances cireuses, les substances pectiniques, les substances azotées et certaines huiles, etc., afin que le tissu présente un certain degré d'absorption d'eau, ce qui facilite l'adsorption et la diffusion des colorants lors du processus d'impression et de teinture.

Blanchiment : élimine les pigments naturels des fibres et les impuretés naturelles telles que les coques de graines de coton, donne au tissu la blancheur nécessaire et améliore la brillance et l’effet de teinture.

Mercerisation : Grâce à un traitement à la soude caustique concentrée, on obtient une taille stable, un brillant durable et une capacité d'adsorption améliorée pour les colorants, et les propriétés physiques et mécaniques telles que la résistance, l'allongement et l'élasticité sont améliorées.

2. Types de colorants couramment utilisés

Teinture directe : Une teinture directe est une teinture qui peut être chauffée et portée à ébullition dans un milieu neutre ou faiblement alcalin pour teindre directement les fibres de coton. Elle présente une forte aptitude à teindre les fibres cellulosiques et permet de se passer de colorants chimiques pour teindre les fibres et autres matériaux.

Colorant réactif : Ce colorant hydrosoluble possède des groupements actifs qui se lient de manière covalente aux groupements hydroxyle des molécules de cellulose en milieu faiblement alcalin. La résistance des colorants réactifs à la lumière du jour est généralement meilleure. Après lavage et flottaison, leur résistance au savon et au frottement est élevée.

Colorants acides : Ce sont des colorants hydrosolubles dont la structure contient des groupements acides. Ils sont utilisés en milieu acide. La plupart des colorants acides contiennent du sulfonate de sodium, sont solubles dans l’eau, offrent des couleurs vives et un spectre complet. Ils sont principalement utilisés pour teindre la laine, la soie et le nylon, etc. Ils ne colorent pas les fibres cellulosiques.

Colorants de cuve : Ces colorants sont insolubles dans l’eau. Lors de la teinture, ils doivent être réduits et dissous dans une solution réductrice fortement alcaline pour former des sels de sodium leucochromatiques qui teignent les fibres. Après oxydation, ils redeviennent des laques de teinture insolubles et se fixent sur les fibres. Généralement lavables, ils présentent une meilleure résistance à la lumière.

Colorants dispersés : Les colorants dispersés sont composés de petites molécules et ne contiennent aucun groupe hydrosoluble. Ils sont dispersés uniformément dans la solution de teinture grâce à des dispersants. Le coton polyester teint avec des colorants dispersés peut être utilisé pour teindre les fibres de polyester, d’acétate et de polyester amine, et constitue un colorant spécifique pour le polyester.

Finition

Étirement, coupe de la trame, mise en forme, rétrécissement, blanchiment, calandrage, ponçage, apprêtage et cisaillement, revêtement, etc.

Date de publication : 7 janvier 2023