실에서 천이 되기까지의 전체 과정

1. 워핑 공정

2. 사이즈 선정 과정

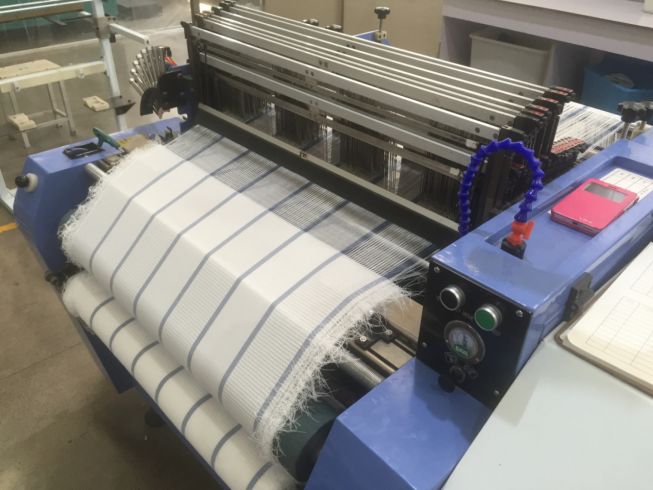

3. 리딩 공정

4. 직조

5. 완제품 배아 검사

염색 및 마감

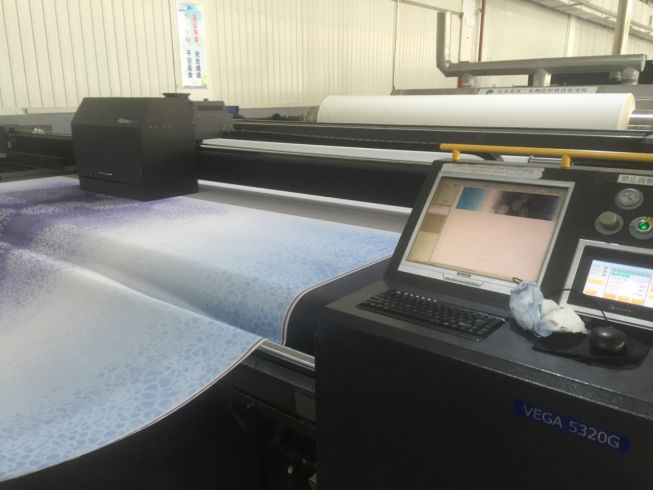

1. 원단 전처리 소각 처리: 천 표면의 보푸라기를 태워 제거하여 천 표면을 깨끗하고 아름답게 만들고, 염색이나 인쇄 과정에서 보푸라기로 인해 발생하는 염색 또는 인쇄 불량을 방지합니다.

탈호 공정: 회색 천에서 풀과 윤활제, 연화제, 증점제, 방부제 등을 제거하는 과정으로, 후속적인 삶기 및 표백 공정에 도움이 됩니다.

제련: 회색 직물에 함유된 왁스, 펙틴, 질소 화합물 및 일부 오일 등의 천연 불순물을 제거하여 직물이 일정 수준의 흡수성을 갖도록 합니다. 이는 인쇄 및 염색 과정에서 염료의 흡착 및 확산에 유리합니다.

표백: 섬유에 있는 천연 색소와 목화씨 껍질과 같은 천연 불순물을 제거하여 직물에 필요한 백색도를 부여하고 염색의 밝기와 염색 효과를 향상시킵니다.

머서화 처리: 고농도 가성소다 처리를 통해 안정적인 크기, 내구성 있는 광택 및 향상된 염료 흡착 능력을 얻을 수 있으며, 강도, 신장률 및 탄성 등의 물리적 및 기계적 특성이 향상됩니다.

2. 일반적으로 사용되는 염료의 종류

직접염료: 직접염료는 중성 또는 약알칼리성 환경에서 가열 및 끓여서 면섬유를 직접 염색할 수 있는 염료를 말합니다. 셀룰로오스 섬유에 대한 직접성이 뛰어나며, 섬유 및 기타 소재를 염색할 때 화학적인 방법을 사용하는 염료를 사용할 필요가 없습니다.

반응성 염료: 분자 내에 활성기를 가진 수용성 염료로, 약알칼리 조건에서 셀룰로오스 분자의 하이드록실기와 공유 결합을 형성합니다. 반응성 염료는 일반적으로 주간 견뢰도가 우수하며, 세탁 및 건조 후 비누 견뢰도와 마찰 견뢰도가 높습니다.

산성 염료: 산성 염료는 구조에 산성기를 포함하는 수용성 염료의 일종으로, 산성 환경에서 염색됩니다. 대부분의 산성 염료는 설폰산나트륨을 함유하고 있어 수용성이 높고, 색상이 선명하며, 색 스펙트럼이 풍부합니다. 주로 양모, 실크, 나일론 등의 염색에 사용되며, 셀룰로오스 섬유에는 염색력이 없습니다.

바트 염료: 바트 염료는 물에 녹지 않습니다. 염색 시에는 강알칼리성 환원 용액에 넣어 환원시켜 백색염화나트륨염을 형성한 후 섬유에 염색합니다. 산화 과정을 거치면 다시 불용성 염료 레이크 형태로 돌아가 섬유에 고정됩니다. 일반적으로 세탁이 가능하며, 내광성이 우수합니다.

분산 염료: 분산 염료는 분자 크기가 작고 구조 내에 수용성 작용기가 없습니다. 염색 시 분산제를 사용하면 염색 용액에 고르게 분산됩니다. 분산 염료로 염색한 폴리에스터 면직물은 폴리에스터 섬유, 아세테이트 섬유, 폴리에스터 아민 섬유 등을 염색할 수 있으며, 폴리에스터 전용 염료로 사용할 수 있습니다.

마무리 손질

늘리기, 씨실 다듬기, 성형, 수축, 표백, 캘린더링, 샌딩, 기모 및 전단, 코팅 등

게시 시간: 2023년 1월 7일